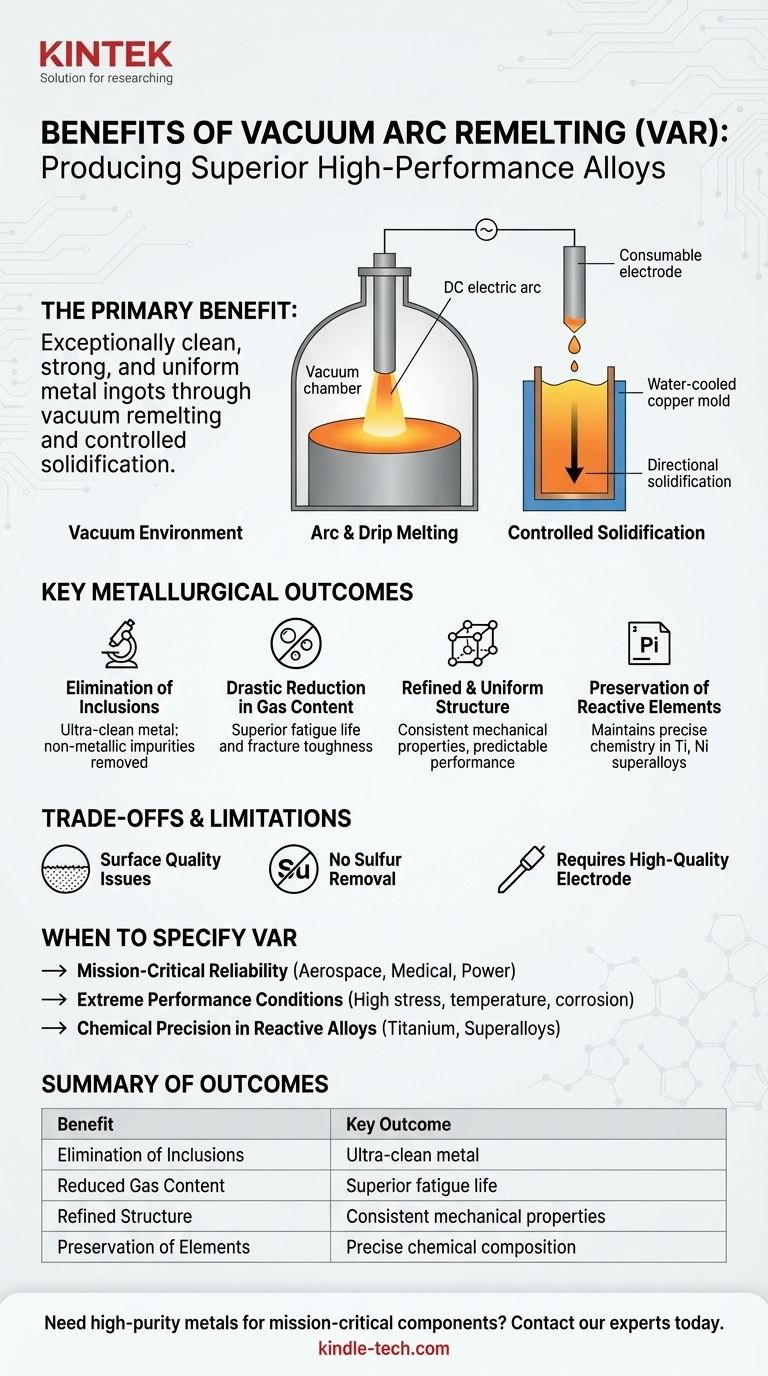

Il vantaggio principale della Rifusione ad Arco Sotto Vuoto (VAR) è la sua capacità di produrre lingotti metallici eccezionalmente puliti, resistenti e uniformi. Questo si ottiene rifondendo un elettrodo metallico sotto vuoto, il che rimuove i gas disciolti e le impurità, mentre un processo di solidificazione controllato affina la struttura interna del materiale. Ciò lo rende un processo essenziale per la creazione di leghe ad alte prestazioni utilizzate in applicazioni critiche.

La Rifusione ad Arco Sotto Vuoto non è semplicemente un metodo di fusione; è un processo di raffinazione completo. Sfrutta un arco ad alta temperatura e un ambiente sotto vuoto per purificare il metallo e controllare precisamente la sua solidificazione, risultando in un prodotto finale con un livello di integrità strutturale e pulizia che i metodi convenzionali non possono raggiungere.

Come il VAR raggiunge una qualità metallica superiore

I vantaggi del VAR sono un risultato diretto dei suoi principi operativi unici. Ogni fase del processo è progettata per rimuovere sistematicamente i difetti e migliorare le proprietà fondamentali del materiale.

Il ruolo del vuoto

La caratteristica distintiva del processo è l'ambiente sotto vuoto. Questo impedisce al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto, che altrimenti formerebbero inclusioni indesiderabili e comprometterebbero le proprietà della lega.

Fondamentalmente, il vuoto estrae anche i gas disciolti, come l'idrogeno, dal metallo liquido. Ciò riduce significativamente il rischio di infragilimento da idrogeno e porosità, producendo un lingotto finale più denso e affidabile.

Il processo di fusione ad arco e a goccia

Il VAR utilizza un elettrodo consumabile—una barra solida della lega da raffinare—che viene rifusa da un potente arco elettrico a corrente continua. La punta dell'elettrodo si fonde a temperature estremamente elevate (che si avvicinano ai 5000K), formando piccole goccioline.

Mentre queste goccioline cadono attraverso l'arco e il vuoto, sono esposte a calore intenso e bassa pressione. Questo volatilizza e rimuove le impurità a basso punto di fusione come piombo, bismuto e altri elementi indesiderati, purificando ulteriormente la lega.

Solidificazione controllata

Le goccioline di metallo purificato si raccolgono in uno stampo di rame raffreddato ad acqua sottostante. Poiché il raffreddamento è gestito dal basso verso l'alto, la solidificazione è altamente direzionale e controllata.

Questo processo minimizza la segregazione, dove diversi elementi nella lega si separano durante il raffreddamento. Si traduce in una struttura cristallina uniforme a grana fine, una cavità di ritiro più piccola nella parte superiore del lingotto e una resa complessiva del materiale più elevata.

I principali risultati metallurgici

La combinazione di queste fasi di processo offre miglioramenti tangibili nel materiale finale, rendendolo adatto agli ambienti più esigenti.

Eliminazione delle inclusioni

Il processo è eccezionalmente efficace nel rimuovere le inclusioni non metalliche. Alcune vengono scomposte dal calore dell'arco, mentre l'ambiente sotto vuoto impedisce la formazione di nuove, portando a un metallo ultra-pulito.

Drastica riduzione del contenuto di gas

Rimuovendo l'idrogeno e l'azoto disciolti, il VAR produce metalli con una vita a fatica e una tenacità alla frattura superiori. I materiali designati con "HV" per alto vuoto spesso indicano questo livello di raffinazione.

Una struttura cristallina raffinata e uniforme

Il raffreddamento controllato assicura una microstruttura consistente in tutto il lingotto. Questa uniformità è fondamentale per proprietà meccaniche prevedibili, come resistenza e duttilità, in tutto il componente.

Conservazione degli elementi reattivi

Per le leghe contenenti elementi reattivi come titanio e alluminio, il vuoto è essenziale. Impedisce a questi preziosi elementi di bruciare o ossidarsi, garantendo che la composizione chimica finale sia mantenuta con precisione.

Comprendere i compromessi e le limitazioni

Sebbene il VAR produca materiali superiori, è un processo di raffinazione secondario con vincoli specifici che è importante comprendere.

Problemi di qualità superficiale

L'intensa azione dell'arco può causare schizzi di metallo fuso contro la parete dello stampo, con conseguente superficie del lingotto ruvida e porosa. Questo strato superficiale ha spesso una maggiore concentrazione di inclusioni e deve essere lavorato, o "pelato", prima di un'ulteriore lavorazione.

Incapacità di rimuovere lo zolfo

Il processo VAR non ha un meccanismo per la desolforazione. Pertanto, l'elettrodo consumabile iniziale deve già avere un contenuto di zolfo molto basso, poiché qualsiasi zolfo presente rimarrà nel prodotto finale.

Requisito per un elettrodo di alta qualità

Il VAR è un processo di rifusione, non una fusione primaria. Richiede un elettrodo consumabile preformato, che viene spesso prodotto utilizzando un altro metodo avanzato come la Fusione a Induzione Sotto Vuoto (VIM). Questo approccio in due fasi aumenta la complessità e il costo complessivi della produzione.

Quando specificare la rifusione ad arco sotto vuoto

La scelta del VAR è una decisione strategica basata sui requisiti di prestazione non negoziabili del componente finale.

- Se il tuo obiettivo principale è l'affidabilità critica per la missione: Specifica il VAR per applicazioni nell'aerospaziale, negli impianti medici o nella produzione di energia dove il guasto del componente sarebbe catastrofico.

- Se il tuo obiettivo principale sono le prestazioni in condizioni estreme: Utilizza il VAR per materiali esposti a stress elevati, temperature estreme o ambienti corrosivi che richiedono una vita a fatica e una tenacità alla frattura superiori.

- Se il tuo obiettivo principale è la precisione chimica nelle leghe reattive: Impiega il VAR per titanio, superleghe a base di nichel e acciai speciali dove il mantenimento dell'esatta chimica della lega è fondamentale per le prestazioni.

In definitiva, specificare la Rifusione ad Arco Sotto Vuoto è un impegno per raggiungere la massima purezza del materiale e integrità strutturale per componenti che semplicemente non possono fallire.

Tabella riassuntiva:

| Vantaggio | Risultato chiave |

|---|---|

| Eliminazione delle inclusioni | Metallo ultra-pulito con impurità non metalliche rimosse |

| Drastica riduzione del contenuto di gas | Vita a fatica e tenacità alla frattura superiori |

| Struttura raffinata e uniforme | Proprietà meccaniche consistenti e prestazioni prevedibili |

| Conservazione degli elementi reattivi | Mantiene la precisa composizione chimica di leghe come titanio e superleghe di nichel |

Hai bisogno di metalli ad alta purezza per componenti critici per la missione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per processi come la Rifusione ad Arco Sotto Vuoto. Le nostre soluzioni ti aiutano a produrre metalli con l'integrità strutturale e la pulizia richieste per applicazioni aerospaziali, impianti medici e produzione di energia.

Discutiamo come possiamo supportare le esigenze del tuo laboratorio. Contatta i nostri esperti oggi stesso per esplorare l'attrezzatura giusta per la tua produzione di leghe ad alte prestazioni.

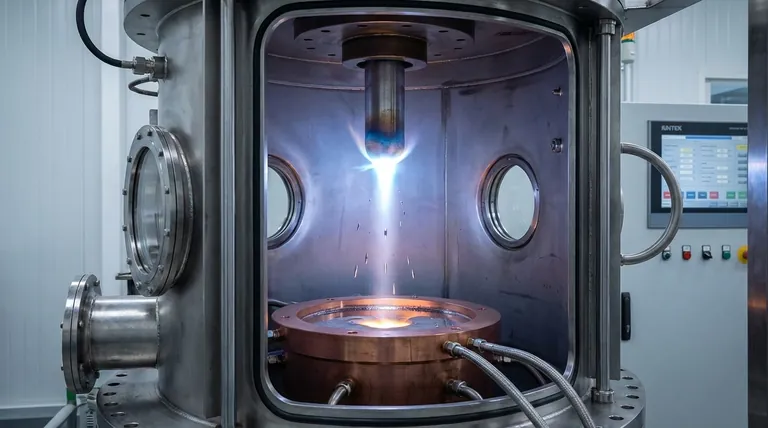

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cosa significa VAR nell'acciaio? Una guida alla rifusione ad arco sotto vuoto (VAR) per acciai ad altissima purezza

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza