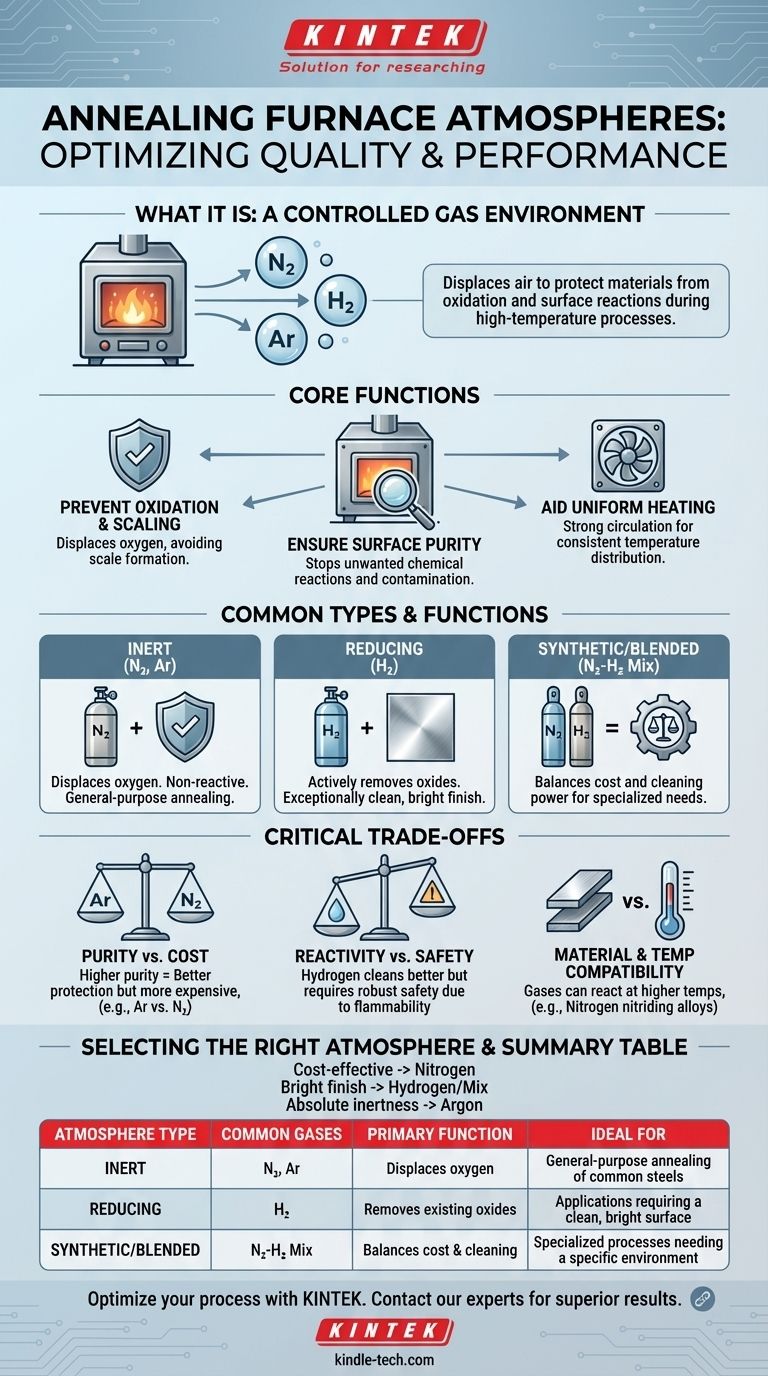

L'atmosfera in un forno di ricottura è un gas o una miscela di gas attentamente controllata, introdotta intenzionalmente nella camera di riscaldamento. Questa atmosfera sostituisce l'aria ambiente per proteggere il materiale dall'ossidazione e da altre reazioni superficiali indesiderate durante il processo ad alta temperatura. Il gas specifico utilizzato, come azoto, idrogeno o argon, viene selezionato in base al materiale trattato e alle proprietà finali desiderate.

Lo scopo principale di un'atmosfera del forno di ricottura non è solo quello di riempire uno spazio; è un componente attivo e ingegnerizzato del processo progettato per controllare la chimica superficiale del materiale, prevenire i difetti e garantire che il prodotto finale soddisfi le sue specifiche metallurgiche.

La funzione principale di un'atmosfera del forno

Un'atmosfera controllata è fondamentale per il successo del processo di ricottura. Svolge diverse funzioni critiche che influenzano direttamente la qualità del prodotto finito.

Prevenzione dell'ossidazione e della formazione di scaglie

Alle alte temperature richieste per la ricottura, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, crea uno strato di scaglia sulla superficie del materiale, che è spesso indesiderato e deve essere rimosso. Un'atmosfera protettiva sposta l'ossigeno, impedendo che ciò accada.

Garantire la purezza della superficie

Oltre a prevenire l'ossidazione, l'atmosfera del forno assicura che la superficie del materiale rimanga pulita e priva di contaminazioni. Fornisce un ambiente specifico e controllato che impedisce il verificarsi di altre reazioni chimiche indesiderate ad alte temperature.

Aiuto nel riscaldamento uniforme

L'atmosfera stessa funge da mezzo per il trasferimento di calore. In molti progetti di forni, potenti ventole a convezione agitano l'atmosfera protettiva riscaldata, come notato con i prodotti in alluminio. Questa forte circolazione assicura che tutte le parti del pezzo raggiungano la temperatura target in modo uniforme e costante.

Tipi comuni di atmosfere di ricottura

La scelta dell'atmosfera dipende interamente dal materiale lavorato e dagli obiettivi specifici del ciclo di ricottura. Gas diversi forniscono diversi livelli di protezione e reattività.

Atmosfere inerti (Azoto, Argon)

Le atmosfere inerti sono la scelta più comune per la ricottura per scopi generali. Gas come l'azoto (N₂) e l'argon (Ar) sono utilizzati perché non sono reattivi con la maggior parte dei metalli nelle condizioni di ricottura. Funzionano semplicemente spostando l'ossigeno.

Atmosfere riducenti (Idrogeno)

Un'atmosfera riducente, contenente tipicamente idrogeno (H₂), va oltre. Invece di limitarsi a prevenire l'ossidazione, l'idrogeno reagisce attivamente e rimuove eventuali ossidi esistenti sulla superficie del materiale. Ciò si traduce in una finitura superficiale eccezionalmente pulita e brillante.

Atmosfere sintetiche e miscelate

Per processi altamente specializzati, i gas vengono spesso miscelati per creare un'atmosfera sintetica con proprietà specifiche. Ad esempio, una miscela di azoto e idrogeno può bilanciare l'economicità dell'azoto con il potere pulente dell'idrogeno.

Comprendere i compromessi critici

La selezione di un'atmosfera è una decisione ingegneristica che comporta il bilanciamento tra prestazioni, costo e sicurezza. Non esiste un'unica opzione "migliore" per tutte le applicazioni.

Purezza del gas contro costo

I gas di purezza superiore offrono una migliore protezione. L'argon, ad esempio, è più inerte dell'azoto a temperature molto elevate, ma è anche significativamente più costoso. Il livello di purezza richiesto è dettato dalla sensibilità del materiale lavorato.

Reattività contro sicurezza

Sebbene l'idrogeno offra una pulizia superficiale superiore, è anche altamente infiammabile. I forni progettati per atmosfere di idrogeno richiedono robuste caratteristiche di sicurezza, inclusi sistemi specializzati di controllo della pressione e del flusso, il che ne aumenta la complessità e il costo.

Compatibilità con materiali e temperature

L'inerzia di un gas può cambiare con la temperatura. Sebbene l'azoto non sia reattivo con la maggior parte degli acciai, può formare nitruri sulla superficie di alcune leghe a temperature più elevate. Comprendere l'interazione specifica tra il gas, il materiale e la temperatura è fondamentale per evitare modifiche superficiali indesiderate.

Selezione dell'atmosfera giusta per il tuo processo

La scelta dell'atmosfera deve essere direttamente allineata con i requisiti tecnici del materiale e il risultato desiderato del ciclo di ricottura.

- Se la tua attenzione principale è la prevenzione dell'ossidazione economicamente vantaggiosa per gli acciai comuni: Un'atmosfera a base di azoto è spesso la scelta più equilibrata e ampiamente utilizzata.

- Se la tua attenzione principale è ottenere la finitura superficiale più brillante e pulita possibile: Un'atmosfera di idrogeno o una miscela di azoto-idrogeno è superiore grazie alle sue proprietà riducenti attive.

- Se la tua attenzione principale è il trattamento di metalli altamente reattivi o applicazioni che richiedono un'inerzia assoluta: È necessaria un'atmosfera di argon puro, nonostante il costo operativo più elevato.

Scegliere la corretta atmosfera del forno è una decisione ingegneristica critica che influisce direttamente sulla qualità, sulle prestazioni e sul costo del prodotto finale.

Tabella riassuntiva:

| Tipo di atmosfera | Gas comuni | Funzione principale | Ideale per |

|---|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Sposta l'ossigeno per prevenire l'ossidazione | Ricottura per scopi generali di acciai comuni |

| Riducente | Idrogeno (H₂) | Rimuove attivamente gli ossidi esistenti per una finitura brillante | Applicazioni che richiedono una superficie pulita e brillante |

| Sintetica/Miscelata | Miscela Azoto-Idrogeno | Bilancia costo e potere pulente | Processi specializzati che necessitano di un ambiente specifico |

Ottimizza il tuo processo di ricottura con l'atmosfera giusta. La scelta del gas del forno è fondamentale per ottenere le proprietà del materiale desiderate, dalla prevenzione dell'ossidazione al raggiungimento di una finitura superficiale brillante. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni esperte per le esigenze di lavorazione termica del tuo laboratorio. Contatta oggi i nostri esperti per discutere l'atmosfera ideale del forno di ricottura per la tua applicazione specifica e garantire risultati superiori.

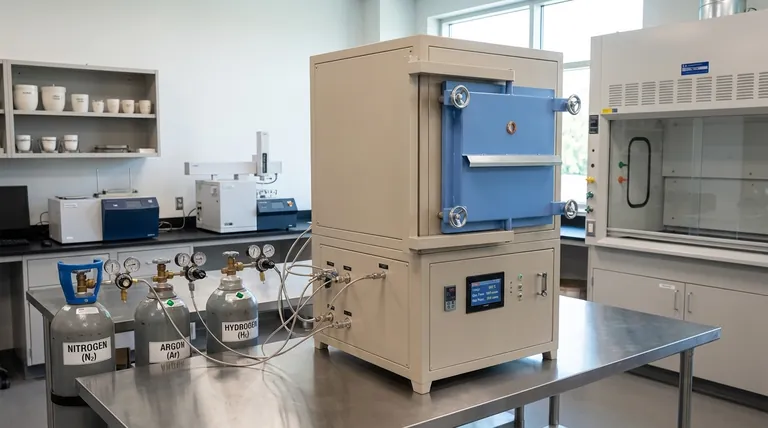

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è il ruolo di un forno ad atmosfera ad alta temperatura nella preparazione della lega X-750? Ottenere un trattamento di soluzione preciso

- Qual è il ruolo di un forno ad atmosfera di idrogeno nel post-trattamento di compositi diamante/rame dopo la placcatura in rame senza elettrolisi?

- Quali sono le atmosfere per il trattamento termico? Padroneggia la protezione e la modifica delle superfici

- Perché è necessario controllare l'atmosfera durante la sinterizzazione? Prevenire l'ossidazione e controllare le proprietà del materiale

- Cos'è un forno a crogiolo? Una guida al trattamento termico in atmosfera controllata

- Come funzionano insieme i forni a trattamento termico in atmosfera e gli attivatori chimici? Ottimizzare i rivestimenti di siliciuri

- Quali pericoli dovresti conoscere quando lavori con gas inerti? Asfissia Silenziosa e Rischi di Spostamento dell'Ossigeno

- Come fa un sistema di flusso di gas inerte a proteggere il carbonio composito magnetico? Garantire la resa e l'utilità magnetica