L'atmosfera di ricottura si riferisce all'ambiente gassoso attentamente controllato all'interno di un forno durante il processo di trattamento termico. Il suo scopo è proteggere il metallo da reazioni chimiche indesiderate con l'aria circostante, in particolare l'ossidazione, che si verifica rapidamente ad alte temperature. Le atmosfere comuni includono gas inerti, miscele di gas specifiche come il gas endotermico o un quasi-vuoto.

La funzione principale di un'atmosfera di ricottura controllata non è quella di consentire il trattamento termico, ma di prevenirne una conseguenza negativa. Sostituendo l'ossigeno, un'atmosfera protettiva agisce come uno scudo per la superficie metallica calda, prevenendo la formazione di scaglie e garantendo che l'integrità superficiale e le proprietà del materiale vengano preservate.

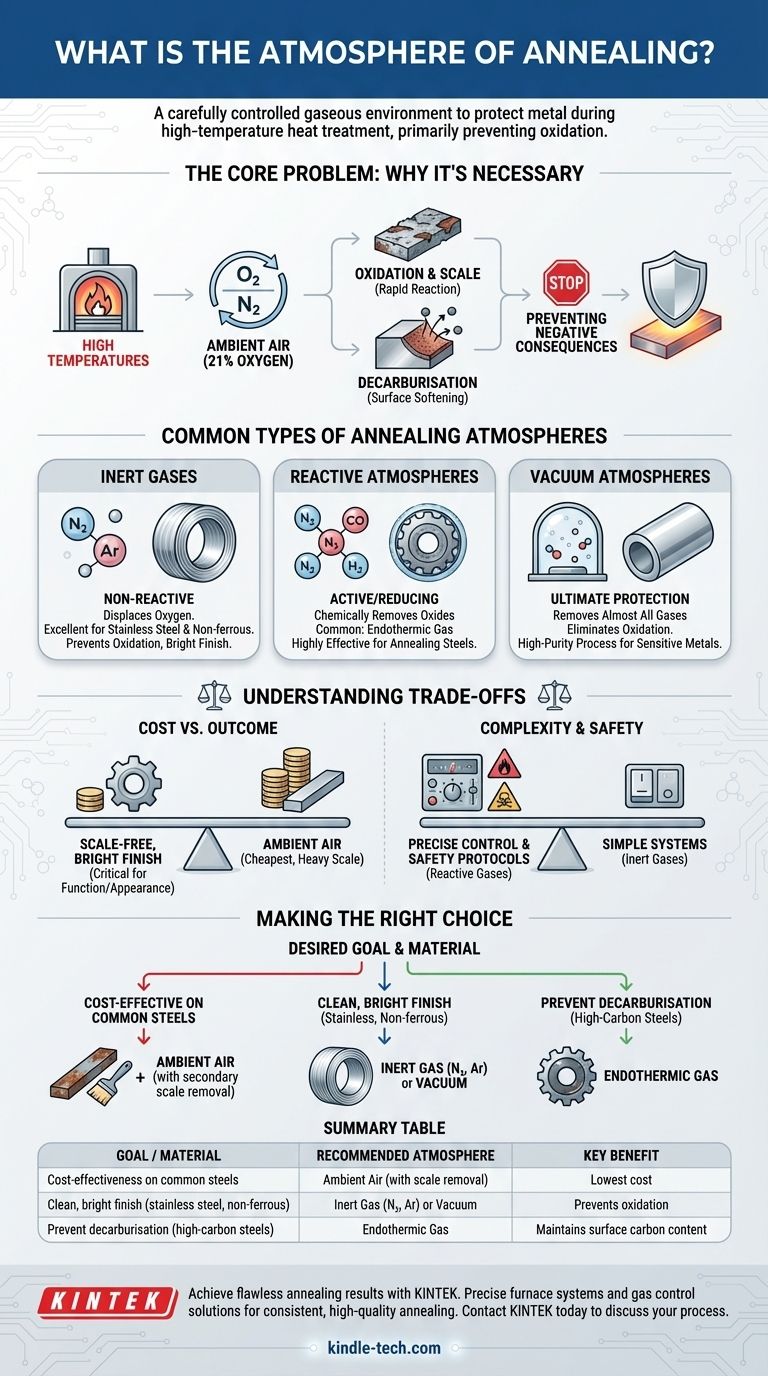

Il Problema Centrale: Perché è Necessaria un'Atmosfera Controllata

La ricottura richiede alte temperature, che accelerano notevolmente le reazioni chimiche. Esporre il metallo caldo all'aria ambiente, che contiene circa il 21% di ossigeno, crea sfide significative che un'atmosfera controllata è progettata per risolvere.

La Minaccia dell'Ossidazione e delle Scaglie

Il problema più immediato è l'ossidazione. Alle temperature di ricottura, la superficie del metallo reagirà rapidamente con l'ossigeno per formare uno strato di ossido metallico, comunemente noto come scaglia (o calamina).

Questa scaglia è spesso indesiderabile poiché altera la finitura superficiale, può sfaldarsi e potrebbe dover essere rimossa tramite costosi processi secondari come il decapaggio acido o la sabbiatura.

Il Rischio di Decarburazione

Per gli acciai ad alto tenore di carbonio, un altro rischio è la decarburazione. Questo è un processo in cui gli atomi di carbonio sulla superficie dell'acciaio reagiscono con l'atmosfera e vengono persi.

La perdita di carbonio dallo strato superficiale lo ammorbidisce di fatto, il che può compromettere le prestazioni del componente finale, specialmente se quella superficie deve essere dura e resistente all'usura.

Garantire Risultati Coerenti e Riproducibili

L'utilizzo di un'atmosfera controllata elimina la variabilità dell'aria ambiente. Ciò garantisce che ogni lotto venga lavorato esattamente nelle stesse condizioni, portando a risultati altamente riproducibili e di successo, il che è fondamentale in qualsiasi ambiente di produzione professionale.

Tipi Comuni di Atmosfere di Ricottura

La scelta dell'atmosfera dipende dal materiale trattato, dalla finitura superficiale desiderata e dalle considerazioni sui costi.

Atmosfere a Gas Inerte

Le atmosfere protettive più semplici sono costituite da gas inerti, che non sono reattivi. Il loro unico scopo è quello di spostare l'ossigeno nel forno.

L'azoto (N₂) e l'argon (Ar) di elevata purezza sono le scelte più comuni. Forniscono un'eccellente protezione contro l'ossidazione e sono essenziali per materiali come l'acciaio inossidabile e la maggior parte dei metalli non ferrosi per ottenere una finitura pulita e brillante.

Atmosfere Reattive

Alcune atmosfere sono progettate per essere "attive" o "riducenti", il che significa che possono reagire chimicamente per rimuovere leggeri ossidi superficiali che potrebbero essere già presenti.

L'esempio più comune è il gas endotermico, una miscela di azoto, monossido di carbonio (CO) e idrogeno (H₂). Il contenuto di idrogeno e monossido di carbonio conferisce proprietà riducenti, rendendolo altamente efficace per la ricottura degli acciai.

Atmosfere Sottovuoto

Il vuoto è l'ambiente protettivo definitivo. Rimuovendo quasi tutte le molecole di gas dalla camera del forno, un vuoto elimina virtualmente la possibilità di ossidazione o altre reazioni superficiali.

La ricottura sottovuoto è un processo di elevata purezza utilizzato per metalli sensibili o reattivi e quando è richiesta la finitura superficiale più pulita in assoluto.

Comprendere i Compromessi

La selezione di un'atmosfera è un equilibrio tra requisiti tecnici e costi operativi. Non è sempre necessario utilizzare l'ambiente più complesso o puro.

Costo rispetto al Risultato Richiesto

La ricottura in aria ambiente è l'opzione più economica, ma comporta una pesante formazione di scaglie. Se questa scaglia è accettabile o può essere facilmente rimossa in seguito, questa può essere una scelta praticabile per gli acciai al carbonio a basso costo.

Al contrario, l'utilizzo di gas inerti di elevata purezza o il funzionamento di un forno sottovuoto comporta costi di attrezzature e operativi significativi. Questa spesa è giustificata solo quando una finitura brillante e priva di scaglie è un requisito critico per la funzione o l'aspetto del pezzo.

Complessità e Sicurezza

Le atmosfere reattive come il gas endotermico richiedono sistemi di controllo precisi per mantenere la corretta composizione del gas. Un'atmosfera controllata in modo errato può causare una carburazione indesiderata (aggiunta di carbonio) invece di prevenire la decarburazione.

Inoltre, le atmosfere contenenti idrogeno o monossido di carbonio sono rispettivamente infiammabili e tossiche, richiedendo robusti protocolli di sicurezza e ventilazione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera ottimale è determinata dal materiale e dalla condizione finale desiderata del componente.

- Se il tuo obiettivo principale è l'efficacia in termini di costi sugli acciai comuni: La ricottura in aria ambiente è un'opzione, a condizione che tu abbia pianificato un processo secondario per la rimozione delle scaglie risultanti.

- Se il tuo obiettivo principale è una finitura pulita e brillante su acciaio inossidabile o metalli non ferrosi: È essenziale un'atmosfera a gas inerte di elevata purezza (come azoto o argon) o il vuoto per prevenire l'ossidazione.

- Se il tuo obiettivo principale è prevenire la decarburazione superficiale negli acciai ad alto tenore di carbonio: Un'atmosfera di gas endotermico controllata con precisione è l'approccio standard del settore per risultati affidabili.

In definitiva, la selezione della giusta atmosfera di ricottura è una decisione critica che influisce direttamente sulla qualità finale, sull'aspetto e sulle prestazioni del componente metallico.

Tabella Riassuntiva:

| Obiettivo / Materiale | Atmosfera Consigliata | Vantaggio Chiave |

|---|---|---|

| Efficacia dei costi sugli acciai comuni | Aria Ambiente (con rimozione scaglie) | Costo più basso |

| Finitura pulita e brillante (acciaio inossidabile, non ferroso) | Gas Inerte (N₂, Ar) o Vuoto | Previene l'ossidazione |

| Prevenire la decarburazione (acciai ad alto tenore di carbonio) | Gas Endotermico | Mantiene il contenuto di carbonio superficiale |

Ottieni risultati di ricottura impeccabili con KINTEK.

Scegliere l'atmosfera giusta è fondamentale per proteggere i tuoi componenti metallici da ossidazione, scaglie e decarburazione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i sistemi di forni e le soluzioni di controllo del gas di precisione di cui il tuo laboratorio ha bisogno per una ricottura coerente e di alta qualità.

I nostri esperti possono aiutarti a selezionare la configurazione ideale per i tuoi materiali specifici e i requisiti di qualità, assicurandoti di evitare costose rilavorazioni e di ottenere risultati perfetti ogni volta.

Contatta KINTEK oggi stesso per discutere il tuo processo di ricottura e scoprire come possiamo migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Che tipo di refrattario è richiesto per il rivestimento a vista nella zona calda di un forno a idrogeno continuo? Garantire la stabilità a lungo termine con allumina ad alta purezza

- Quali ruoli svolgono i forni a temperatura controllata e il gas inerte nella zincatura a caldo all'alluminio? Padronanza della precisione del rivestimento

- Cos'è una camera di retorta per forni? Ottieni un trattamento termico preciso con atmosfere controllate

- Quali sono gli svantaggi di un sistema a gas inerte? Comprendere i rischi per la sicurezza e operativi

- Perché è necessario un forno tubolare ad alta temperatura con controllo dell'atmosfera per TiO2-Y? Riduzione del supporto del catalizzatore master

- Quali sono i 6 gas inerti presenti nell'aria? Una guida ai gas nobili e ai loro usi pratici

- Perché l'argon previene l'ossidazione? La scienza della schermatura con gas inerte spiegata

- Quale ruolo svolge un dispositivo di riscaldamento protetto da gas inerte nella produzione di compositi 2024Al/Gr/SiC nel 2024?