In sostanza, l'atmosfera di un forno per trattamenti termici è un ambiente gassoso attentamente progettato e controllato, introdotto durante il processo di riscaldamento. Il suo scopo è proteggere attivamente la superficie del pezzo da reazioni indesiderate, come l'ossidazione, e facilitare specifici cambiamenti chimici come l'aggiunta di carbonio o azoto allo strato superficiale.

Considerare l'atmosfera di un forno come un semplice "gas di fondo" è un errore critico. È un componente attivo ed essenziale del processo di trattamento termico, che controlla direttamente le proprietà chimiche e fisiche finali della superficie del materiale.

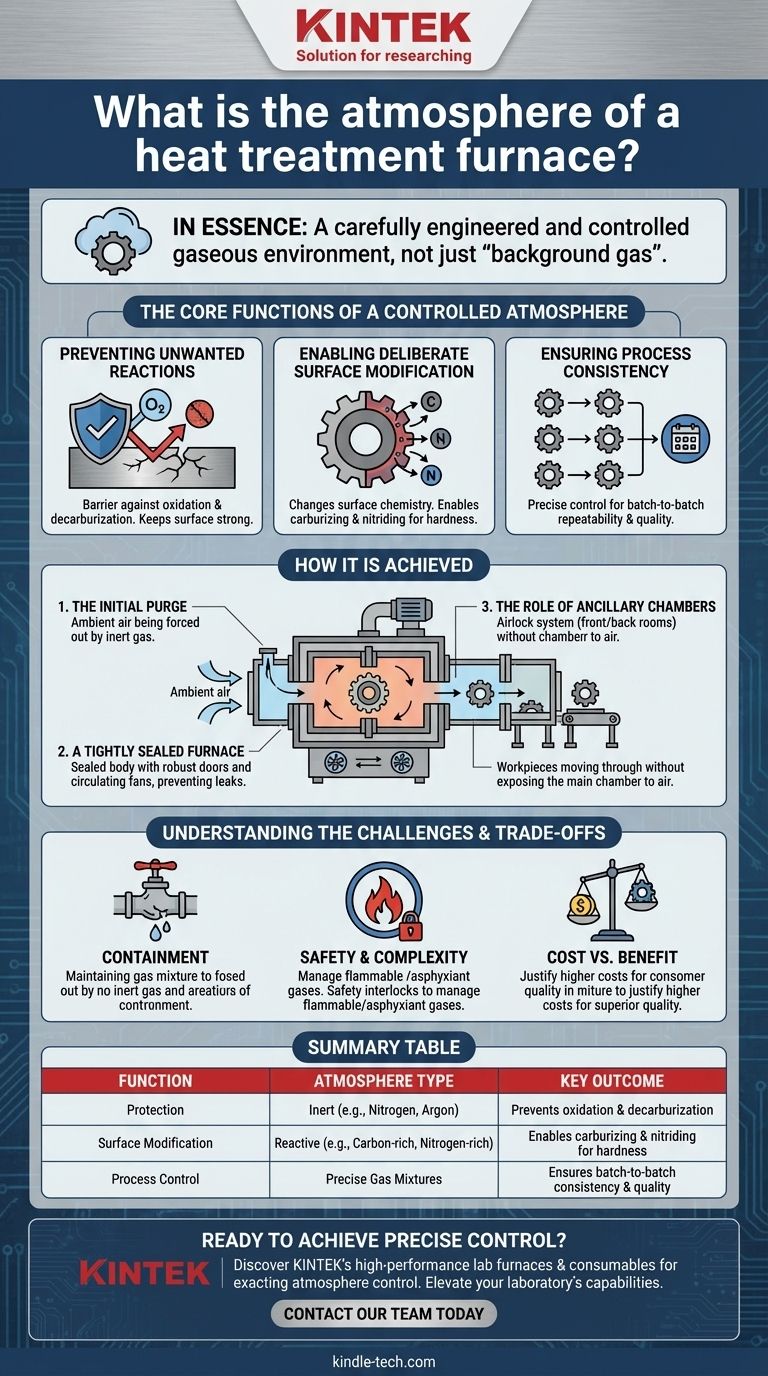

Le Funzioni Principali di un'Atmosfera Controllata

La ragione principale per controllare l'atmosfera di un forno è che ad alte temperature le superfici metalliche diventano altamente reattive. Il gas che circonda il pezzo determina l'esito di queste reazioni, nel bene o nel male.

Prevenire Reazioni Indesiderate

La funzione più basilare di un'atmosfera controllata è protettiva. Crea una barriera tra la superficie metallica calda ed elementi reattivi come l'ossigeno.

Ciò previene difetti comuni come l'ossidazione (formazione di scaglie) e la decarburazione, che è la perdita di contenuto di carbonio dalla superficie dell'acciaio, rendendolo più morbido e debole.

Consentire la Modifica Intenzionale della Superficie

Oltre alla semplice protezione, un'atmosfera controllata può essere utilizzata per alterare intenzionalmente la chimica della superficie del pezzo. Questo è un concetto fondamentale in metallurgia.

Processi come la carburazione utilizzano un'atmosfera ricca di carbonio per diffondere il carbonio nella superficie dell'acciaio, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più tenace.

Allo stesso modo, la nitrurazione utilizza un'atmosfera ricca di azoto per ottenere un caso superficiale molto duro, migliorando la resistenza all'usura e alla fatica.

Garantire la Coerenza del Processo

Gestendo con precisione la composizione del gas, la temperatura e la pressione, un'atmosfera controllata assicura che ogni pezzo in un lotto—e ogni lotto successivo—riceva lo stesso identico trattamento. Questa ripetibilità è fondamentale per il controllo qualità nella produzione.

Come si Ottiene un'Atmosfera Controllata

La creazione e il mantenimento di questo preciso ambiente gassoso richiedono una costruzione specializzata del forno e attente procedure operative.

La Purga Iniziale

Prima dell'inizio del ciclo di riscaldamento, il forno deve essere purgato dall'aria ambiente. Ciò si ottiene inondando la camera con il gas di processo desiderato, come azoto, argon o la specifica miscela di gas reattivo.

Un Forno Ermeticamente Sigillato

Il corpo del forno deve essere eccezionalmente ben sigillato per impedire che l'atmosfera controllata fuoriesca e, cosa più importante, per impedire che l'aria penetri.

I componenti chiave includono un corpo del forno sigillato, ventilatori raffreddati ad acqua per far circolare l'atmosfera senza compromettere la tenuta e robusti meccanismi delle porte.

Il Ruolo delle Camere Ausiliarie

Molti forni ad atmosfera includono camere anteriori e posteriori o vestiboli. Questi agiscono come camere di equilibrio, consentendo di caricare i pezzi o di spostarli in una vasca di tempra senza esporre la camera di riscaldamento principale all'aria esterna, preservando così l'integrità dell'atmosfera.

Comprendere le Sfide e i Compromessi

Sebbene essenziale per risultati di alta qualità, l'implementazione di un'atmosfera controllata introduce complessità e potenziali problemi che devono essere gestiti.

La Sfida del Contenimento

Mantenere la precisa miscela di gas è la sfida principale. Anche piccole perdite possono contaminare l'atmosfera con ossigeno o umidità, compromettendo l'intero processo e potenzialmente rovinando i pezzi.

Sicurezza e Complessità Operativa

Molti gas utilizzati nelle atmosfere per trattamenti termici sono infiammabili (come idrogeno o gas endotermico) o asfissianti (come azoto). Ciò richiede sofisticati interblocchi di sicurezza, ventilazione e dispositivi antideflagranti, che aumentano il costo e la complessità operativa del forno.

Costo vs. Beneficio

Un forno ad atmosfera controllata è significativamente più costoso da costruire, utilizzare e mantenere rispetto a un semplice forno ad aria. Il costo dei gas stessi, insieme alle apparecchiature di monitoraggio, deve essere giustificato dalla qualità, dalle proprietà e dal valore superiori dei componenti finiti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di atmosfera di cui hai bisogno è dettato interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è un semplice riscaldamento o ricottura dove la finitura superficiale non è critica: Un'atmosfera d'aria incontrollata può essere sufficiente, ma devi tenere conto dell'ossidazione superficiale e delle scaglie.

- Se il tuo obiettivo principale è prevenire la decarburazione e mantenere una superficie pulita su un pezzo finito: Un'atmosfera protettiva neutra o inerte è essenziale.

- Se il tuo obiettivo principale è la tempra superficiale o l'alterazione della chimica superficiale (es. carburazione): Un'atmosfera reattiva altamente specifica è non negoziabile ed è il fulcro del processo.

In definitiva, padroneggiare l'atmosfera del forno trasforma il trattamento termico da un semplice processo di riscaldamento in una precisa disciplina di ingegneria dei materiali.

Tabella Riepilogativa:

| Funzione | Tipo di Atmosfera | Risultato Chiave |

|---|---|---|

| Protezione | Inerte (es. Azoto, Argon) | Previene ossidazione e decarburazione |

| Modifica della Superficie | Reattiva (es. Ricca di Carbonio, Ricca di Azoto) | Consente carburazione e nitrurazione per la durezza |

| Controllo del Processo | Miscele di Gas Precise | Garantisce coerenza e qualità da lotto a lotto |

Pronto a ottenere un controllo preciso sui tuoi processi di trattamento termico? La giusta atmosfera del forno è fondamentale per prevenire difetti e migliorare le proprietà dei materiali. Presso KINTEK, siamo specializzati in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo esatto dell'atmosfera. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per raggiungere i tuoi specifici obiettivi metallurgici, garantendo una qualità superficiale superiore e risultati coerenti.

Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono elevare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate