In sostanza, la brasatura sotto vuoto è la tecnologia di giunzione preferita per la produzione di componenti ad alte prestazioni dove il cedimento non è un'opzione. È ampiamente utilizzata nelle industrie aerospaziale, medica, automobilistica ed elettronica per parti come pale di turbine, iniettori di carburante, strumenti chirurgici e scambiatori di calore complessi. Il processo crea giunti eccezionalmente resistenti, puliti e privi di stress eseguendo la brasatura in un ambiente sottovuoto controllato e privo di contaminanti.

La brasatura sotto vuoto viene selezionata per applicazioni critiche non perché sia semplicemente un metodo per unire parti, ma perché l'ambiente sottovuoto stesso risolve i punti di guasto più comuni. Elimina gli ossidi e la necessità di flussante corrosivo, con conseguente integrità, pulizia e resistenza del giunto senza pari.

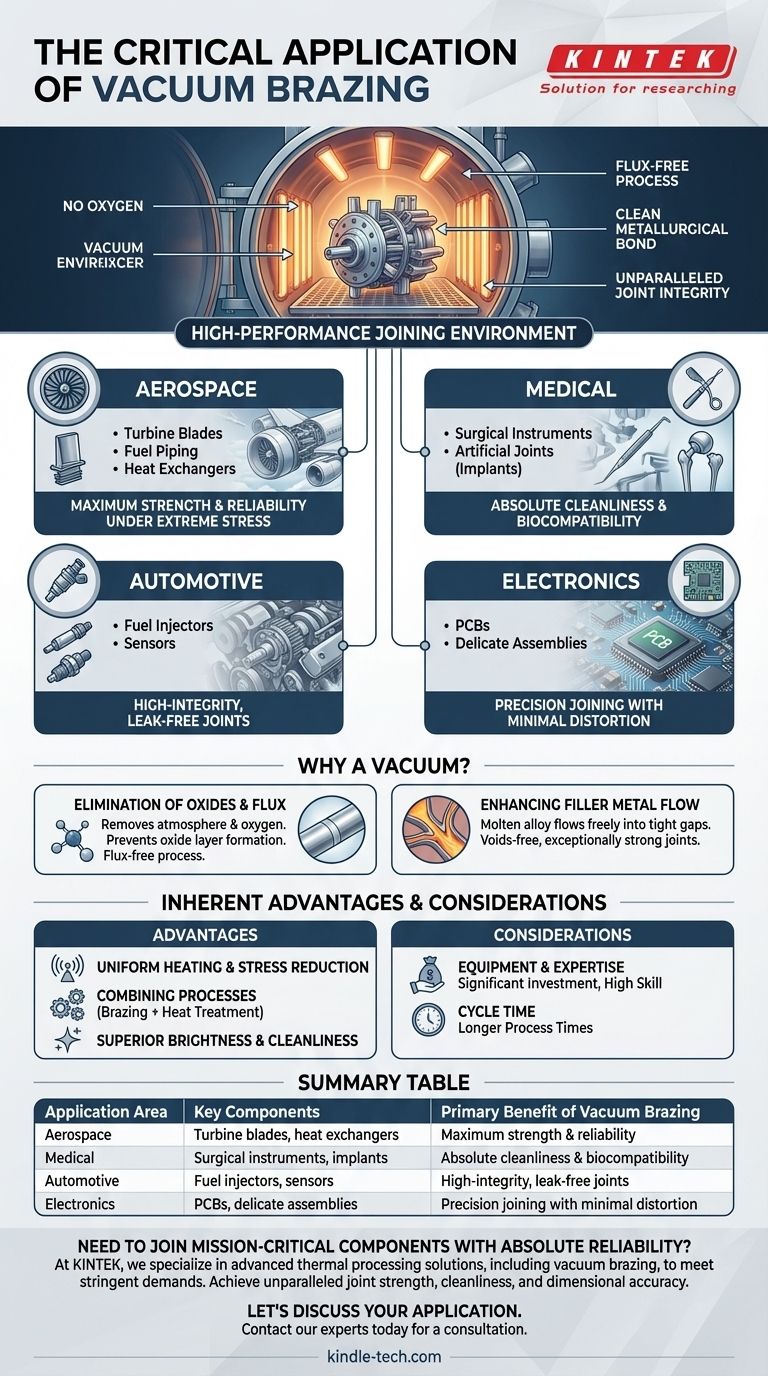

Perché un Vuoto Crea l'Ambiente di Giunzione Perfetto

Il vantaggio fondamentale della brasatura sotto vuoto deriva dalla rimozione dell'atmosfera—e in particolare dell'ossigeno—dal processo. Ciò ha profonde implicazioni per la qualità del giunto finale.

L'Eliminazione di Ossidi e Flussante

In un'atmosfera normale, i metalli formano istantaneamente uno strato di ossido sulla loro superficie. Questo strato impedisce al metallo d'apporto (la lega di brasatura) di bagnare e aderire correttamente ai materiali di base.

La brasatura tradizionale risolve questo problema utilizzando un agente chimico chiamato flussante, che pulisce gli ossidi. Tuttavia, il flussante stesso può rimanere intrappolato nel giunto, portando a corrosione e potenziali punti deboli.

La brasatura sotto vuoto rimuove l'ossigeno, impedendo la formazione di ossidi in primo luogo. Ciò consente un processo senza flussante, con conseguente legame metallurgico perfettamente pulito senza rischio di inclusione di flussante o futura corrosione.

Miglioramento del Flusso del Metallo d'Apporto

Senza ossidi a ostacolare il suo percorso, la lega di brasatura fusa può fluire liberamente negli spazi più stretti tramite azione capillare. Ciò assicura che il giunto sia completamente riempito, privo di vuoti ed eccezionalmente resistente. Ciò è fondamentale per geometrie complesse e assemblaggi a microcanali.

Applicazioni Chiave in Cui il Cedimento Non È un'Opzione

La qualità superiore dei giunti brasati sottovuoto rende il processo essenziale per le industrie che producono componenti che devono funzionare in modo impeccabile in condizioni estreme.

Componenti Aerospaziali e Automobilistici

In campo aerospaziale, parti come pale di turbine, tubazioni del carburante e scambiatori di calore sono sottoposte a immense sollecitazioni termiche, vibrazioni e pressione. Un cedimento del giunto qui sarebbe catastrofico.

La brasatura sotto vuoto viene utilizzata perché produce giunti forti quanto i materiali di base, sono completamente sigillati e presentano uno stress residuo minimo, migliorando notevolmente la vita a fatica. Gli stessi principi si applicano a parti automobilistiche critiche come iniettori di carburante e sensori.

Dispositivi Medici ed Elettronica

Per applicazioni mediche come strumenti chirurgici e articolazioni artificiali (impianti), la pulizia è fondamentale. La brasatura sotto vuoto produce una finitura immacolatamente pulita senza flussante residuo che potrebbe causare problemi di biocompatibilità.

Nell'elettronica, la capacità di unire forme intricate senza distorsioni è fondamentale per la produzione di circuiti stampati (PCB) e altri componenti delicati. Il riscaldamento uniforme del forno sottovuoto garantisce precisione.

Comprendere i Vantaggi Intrinseci del Processo

Oltre al giunto stesso, il processo del forno sottovuoto offre diversi vantaggi di produzione che lo rendono altamente desiderabile per la produzione di specifiche elevate.

Riscaldamento Uniforme e Riduzione dello Stress

Il riscaldamento all'interno di un forno sottovuoto avviene principalmente per irraggiamento, garantendo cambiamenti di temperatura lenti e uniformi su tutto il pezzo.

Questo ciclo controllato di riscaldamento e raffreddamento riduce drasticamente gli stress interni e la distorsione. Ciò è essenziale per mantenere le tolleranze dimensionali strette dei componenti complessi lavorati con precisione.

Combinazione di Processi per l'Efficienza Produttiva

Un singolo ciclo in un forno sottovuoto può essere utilizzato per eseguire più processi termici. Un pezzo può essere brasato, trattato termicamente e temprato per invecchiamento senza mai lasciare il forno.

Questo consolidamento snellisce la produzione, riduce la manipolazione e migliora la resa complessiva e la consistenza dei pezzi ad alto volume.

Brillantezza e Pulizia Superiori

I pezzi escono dal forno sottovuoto in uno stato brillante e pulito. L'ambiente sottovuoto rimuove efficacemente oli superficiali e ossidi leggeri durante il ciclo di riscaldamento, eliminando la necessità di pulizia chimica post-processo.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto è un processo specializzato con considerazioni specifiche che lo rendono inadatto a ogni applicazione.

Attrezzature e Competenza

I forni sottovuoto rappresentano un investimento di capitale significativo. Il processo richiede anche un alto livello di competenza tecnica per gestire le variabili di temperatura, livello di vuoto e scienza dei materiali per ottenere risultati ottimali.

Tempo Ciclo

I cicli lenti e controllati di riscaldamento e raffreddamento che riducono lo stress comportano anche tempi di processo più lunghi rispetto alla brasatura a torcia o a induzione. Sebbene alcuni forni avanzati offrano opzioni di raffreddamento rapido (tempra), il processo standard richiede intrinsecamente più tempo.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere la brasatura sotto vuoto dipende interamente dai requisiti di prestazione, qualità e complessità del tuo componente.

- Se la tua priorità principale è la massima affidabilità e resistenza: Per parti critiche in campo aerospaziale o sistemi ad alte prestazioni dove il cedimento del giunto è inaccettabile, la brasatura sotto vuoto è la scelta definitiva.

- Se la tua priorità principale è unire geometrie complesse o delicate: Per assemblaggi con forme intricate, pareti sottili o tolleranze strette che non possono sopportare distorsioni, questo processo offre una precisione senza pari.

- Se la tua priorità principale è la pulizia assoluta e la biocompatibilità: Per applicazioni mediche ed elettroniche, la natura senza flussante e priva di contaminanti della brasatura sotto vuoto è un vantaggio non negoziabile.

- Se la tua priorità principale è l'efficienza produttiva per parti ad alta specifica: Quando è possibile combinare la giunzione con successivi trattamenti termici in un unico ciclo, la brasatura sotto vuoto può offrire significativi vantaggi economici.

In definitiva, la brasatura sotto vuoto è la soluzione per le sfide ingegneristiche in cui l'integrità del giunto è importante quanto il design della parte stessa.

Tabella Riassuntiva:

| Area di Applicazione | Componenti Chiave | Vantaggio Principale della Brasatura Sottovuoto |

|---|---|---|

| Aerospaziale | Pale di turbine, scambiatori di calore | Massima resistenza e affidabilità sotto stress estremo |

| Medico | Strumenti chirurgici, impianti | Pulizia assoluta e biocompatibilità |

| Automobilistico | Iniettori di carburante, sensori | Giunti ad alta integrità e a tenuta stagna |

| Elettronica | PCB, assemblaggi delicati | Giunzione di precisione con minima distorsione |

Hai bisogno di unire componenti critici con assoluta affidabilità?

Noi di KINTEK siamo specializzati in soluzioni avanzate di lavorazione termica, inclusa la brasatura sottovuoto, per soddisfare le rigorose esigenze di laboratori e produttori high-tech. La nostra esperienza assicura che i tuoi componenti raggiungano una forza del giunto, una pulizia e un'accuratezza dimensionale senza pari.

Discutiamo di come le nostre attrezzature da laboratorio e i materiali di consumo possono risolvere le tue applicazioni di giunzione più impegnative.

Contatta oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto