In sintesi, la massima resistenza del giunto nella brasatura non si ottiene con una singola azione, ma attraverso il controllo sistematico di tre fattori critici: una progettazione ottimizzata del giunto che favorisca l'azione capillare, superfici dei metalli base meticolosamente pulite che consentano una corretta bagnabilità, e un controllo preciso del ciclo di riscaldamento e raffreddamento. Se eseguiti correttamente, il giunto brasato risultante è un legame metallurgico che è spesso più forte dei materiali base stessi.

Il principio fondamentale è questo: la brasatura non è semplicemente riempire uno spazio con metallo fuso. È un processo ingegneristico che crea una nuova struttura composita in cui la resistenza deriva dai metalli base e dallo strato estremamente sottile e resistente della lega d'apporto che li unisce.

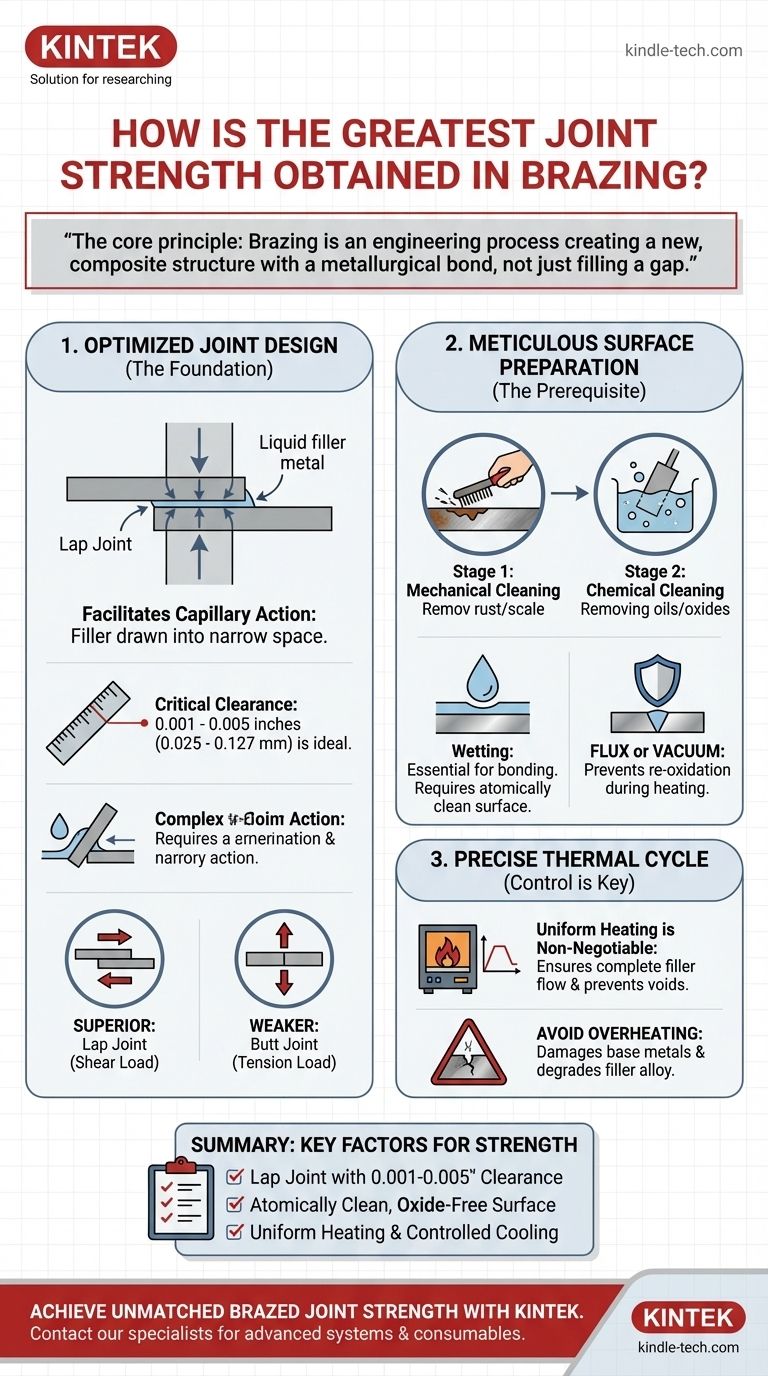

Le fondamenta: ottimizzare la progettazione del giunto

La progettazione del giunto è il fattore più importante che ne determina la resistenza finale. Un design scadente non può essere salvato da un'esecuzione perfetta.

Il potere dell'azione capillare

La brasatura funziona grazie all'azione capillare, la forza che attira un liquido in uno spazio molto stretto, anche contro la gravità. La lega d'apporto non viene versata nel giunto; viene aspirata al suo interno.

Un design di successo facilita questa forza naturale, assicurando che il metallo d'apporto sia distribuito in modo completo e uniforme su tutta l'interfaccia del giunto.

Il ruolo critico del gioco del giunto

Il gioco del giunto, ovvero lo spazio tra le due parti da unire, è fondamentale. Questo spazio deve essere controllato con precisione.

- Un gioco troppo grande indebolirà o impedirà l'azione capillare, con conseguente riempimento incompleto e la formazione di uno strato spesso di metallo d'apporto relativamente morbido, che determina la resistenza del giunto.

- Un gioco troppo piccolo può impedire del tutto alla lega d'apporto di fluire nel giunto, portando a vuoti e a un legame debole e incompleto.

Per la maggior parte delle leghe d'apporto comuni, il gioco ideale è tipicamente compreso tra 0,001 e 0,005 pollici (0,025-0,127 mm).

Perché i giunti a sovrapposizione (shear) sono superiori

I giunti brasati più resistenti sono quasi sempre progettati per essere caricati a taglio (shear). Ciò si ottiene con un giunto a sovrapposizione (lap joint), in cui le due superfici si sovrappongono.

Un giunto di testa (butt joint), in cui i due pezzi si incontrano estremità contro estremità, pone il carico in tensione. Ciò concentra tutto lo stress sulla sezione trasversale sottile del metallo d'apporto, rendendolo l'anello debole. Al contrario, un giunto a sovrapposizione distribuisce il carico su un'area superficiale molto più ampia, trasferendo lo stress attraverso i materiali base più resistenti.

Il prerequisito: meticolosa preparazione della superficie

La lega d'apporto può aderire solo a una superficie perfettamente pulita. I contaminanti creano una barriera che impedisce la formazione del legame metallurgico.

Comprendere la "bagnabilità"

La bagnabilità (wetting) è la capacità della lega d'apporto fusa di fluire e aderire alla superficie del metallo base. Una bagnabilità corretta è impossibile senza una pulizia assoluta.

I nemici principali della bagnabilità sono gli ossidi (ruggine o scolorimento), gli oli, il grasso e lo sporco. Questi devono essere completamente rimossi immediatamente prima del processo di brasatura.

Il processo di pulizia

La preparazione prevede un approccio in due fasi. In primo luogo, utilizzare una pulizia meccanica (come carteggiatura, smerigliatura o spazzolatura metallica) per rimuovere ossidi pesanti e scaglie.

In secondo luogo, utilizzare una pulizia chimica (come lo sgrassaggio con solventi o l'uso di una soluzione acida/alcalina) per rimuovere ogni traccia di olio e ossidi più fini, creando una superficie atomisticamente pulita pronta per l'adesione.

Il ruolo del fondente o del vuoto

Anche dopo la pulizia, i metalli si riossideranno rapidamente quando riscaldati. Per prevenire ciò, si applica un fondente (flux) all'area del giunto.

Il fondente è un composto chimico che fonde prima della lega d'apporto, proteggendo la superficie dall'ossigeno e dissolvendo eventuali nuovi ossidi che si formano durante il riscaldamento. Nella brasatura sottovuoto, l'intero processo avviene in una camera in cui l'aria è stata rimossa, il che svolge la stessa funzione protettiva del fondente.

Comprendere i compromessi e le insidie comuni

Ottenere un giunto perfetto richiede il bilanciamento di fattori in competizione ed evitare errori comuni che compromettono la resistenza.

Il dilemma tra gioco e flusso dell'apporto

Un gioco del giunto molto stretto (ad esempio, 0,001 pollici) può produrre la massima resistenza teorica. Tuttavia, rende anche più difficile il flusso completo dell'apporto, aumentando il rischio di vuoti. Un gioco leggermente maggiore può garantire un riempimento più affidabile e completo, anche se la resistenza ultima è marginalmente inferiore.

Il pericolo del surriscaldamento

Un calore eccessivo può essere molto distruttivo. Può danneggiare i metalli base alterandone la tempra, far sì che il metallo d'apporto eroda aggressivamente il materiale base, o portare alla perdita di elementi chiave nella lega d'apporto stessa, degradandone le proprietà.

Il riscaldamento uniforme è irrinunciabile

L'intero assemblaggio deve essere riscaldato uniformemente alla temperatura di brasatura. Se una parte è significativamente più calda, il metallo d'apporto verrà attratto preferenzialmente verso quell'area, privando altre parti del giunto e creando vuoti. L'apporto fluisce verso il calore.

Riparazione di giunti difettosi

Un giunto difettoso può spesso essere riparato tramite ri-brasatura. Tuttavia, non è sufficiente rifondere semplicemente l'apporto esistente. La maggior parte delle leghe di brasatura ha una temperatura di rifusione più alta dopo il ciclo iniziale. La procedura corretta consiste nell'applicare fondente e una piccola quantità di nuova lega d'apporto sull'area difettosa ed eseguire nuovamente il ciclo termico.

Fare la scelta giusta per il tuo obiettivo

Applica questi principi in base al tuo obiettivo specifico per garantire un giunto affidabile e ad alta resistenza.

- Se la tua attenzione principale è la massima integrità strutturale: Progetta un giunto a sovrapposizione con una sovrapposizione sufficiente e un gioco controllato con precisione (0,001-0,003 pollici), quindi concentrati sulla pulizia meticolosa e sull'assicurare un riempimento del giunto al 100%.

- Se la tua attenzione principale è la produzione ripetibile: Standardizza il processo di pulizia, utilizza attrezzature fisse per mantenere un gioco del giunto costante e automatizza il ciclo termico per eliminare la variabilità del processo.

- Se la tua attenzione principale è la risoluzione dei problemi di un giunto fallito: Esamina la frattura. Se è avvenuta nel metallo base lontano dal giunto, la brasatura è riuscita. Se è fallita sulla linea di giunzione, indica un problema di bagnabilità, molto probabilmente dovuto a una pulizia inadeguata o a un'applicazione errata del fondente.

Trattando la brasatura come una disciplina ingegneristica precisa, puoi creare costantemente giunti che eguagliano e superano la resistenza dei materiali che uniscono.

Tabella riassuntiva:

| Fattore chiave | Azione critica | Parametro/Obiettivo ideale |

|---|---|---|

| Progettazione del giunto | Facilitare l'azione capillare con un giunto a sovrapposizione | Gioco: 0,001-0,005 pollici (0,025-0,127 mm) |

| Preparazione della superficie | Ottenere una bagnabilità perfetta tramite pulizia | Superfici atomisticamente pulite e prive di ossidi |

| Ciclo termico | Garantire riscaldamento e raffreddamento uniformi | Prevenire danni al metallo base e garantire il flusso completo dell'apporto |

Ottieni una resistenza del giunto brasato senza pari con KINTEK

Hai problemi con i guasti dei giunti o con risultati di brasatura incoerenti? La precisione richiesta per la massima resistenza esige attrezzature e competenze adeguate. KINTEK è specializzata in sistemi e materiali di consumo per la brasatura avanzata, fornendo a laboratori e produttori gli strumenti affidabili necessari per legami metallurgici perfetti ogni volta.

Le nostre soluzioni garantiscono il controllo preciso della temperatura e il riscaldamento uniforme critici per un flusso impeccabile del metallo d'apporto e per l'integrità del giunto. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per una resistenza superiore e ripetibile.

Contatta oggi stesso i nostri specialisti della brasatura per discutere come possiamo rafforzare la tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come influisce l'uso di un forno di essiccazione sottovuoto sulle prestazioni dei catodi di LiMn2O4 (LMO)? Sblocca la stabilità della batteria

- Quali sono i vantaggi e gli svantaggi della ricottura? Una guida alla lavorazione strategica dei materiali

- Quale temperatura è richiesta per la pirolisi? Padroneggiare il controllo chiave per il prodotto desiderato

- Qual è la temperatura di un forno per il trattamento termico? È dettata dal tuo materiale e dagli obiettivi del processo

- Cosa si intende per deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alta purezza

- Qual è la funzione del coperchio di condensazione in un forno a vuoto verticale monostadio? Approfondimenti sulla purificazione da esperti

- Cos'è una macchina per colata sotto vuoto? Ottieni prototipi senza bolle e ad alta fedeltà

- Esiste il flussante per alluminio? Soluzioni essenziali per una saldatura efficace dell'alluminio