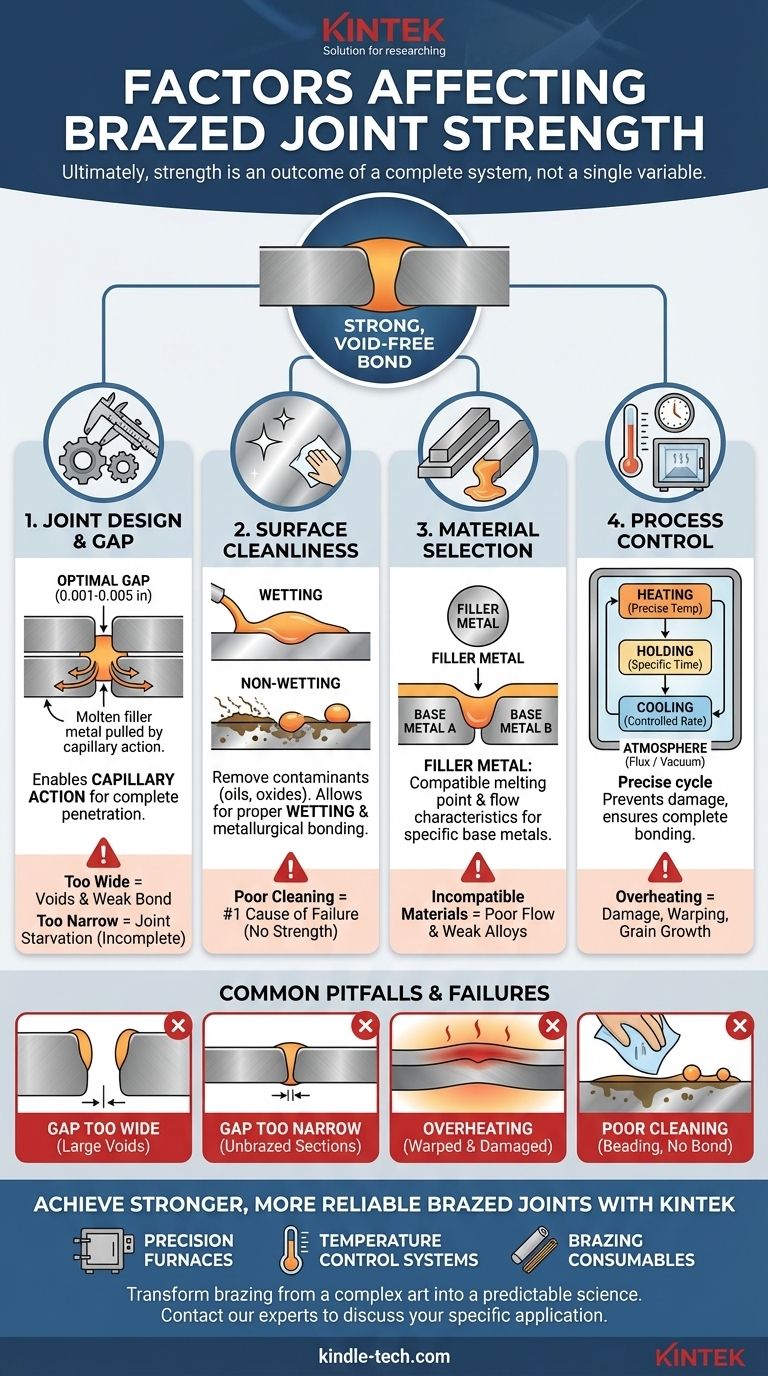

In definitiva, la resistenza di una giunzione brasata è determinata da quattro fattori primari: il design del giunto stesso (specialmente il gap), la pulizia delle superfici, la selezione del corretto metallo d'apporto e il controllo preciso del processo di riscaldamento e raffreddamento. Quando questi elementi sono gestiti correttamente, il giunto risultante non è il punto debole; è più forte dei metalli base che vengono uniti.

Il principio fondamentale della brasatura è che la resistenza non deriva da una singola variabile. È il risultato di un sistema completo in cui il design del giunto consente l'azione capillare, le superfici pulite permettono il legame metallurgico e un processo controllato esegue il legame senza danneggiare i componenti.

Le Fondamenta: Design e Preparazione del Giunto

Una brasatura di successo inizia molto prima che i pezzi vengano riscaldati. Il design meccanico e la preparazione del giunto sono i fattori più critici che influenzano la resistenza finale.

Il Ruolo Critico del Gap del Giunto

Lo spazio tra le due superfici da unire è noto come gap del giunto. Questo gap non è arbitrario; è progettato per essere estremamente preciso.

La sua funzione primaria è quella di consentire all'azione capillare di aspirare completamente il metallo d'apporto fuso nel giunto.

Un gap ottimale, tipicamente tra 0,001 e 0,005 pollici (da 0,025 a 0,127 mm), assicura che il metallo d'apporto riempia l'intera interfaccia, creando un legame forte e privo di vuoti.

Perché la Pulizia è Non Negoziabile

Le superfici del giunto devono essere immacolate. Qualsiasi contaminante, come oli di lavorazione, grasso o persino ossidi superficiali, impedirà una brasatura di successo.

Questi contaminanti inibiscono la bagnatura, che è la capacità del metallo d'apporto fuso di diffondersi in modo liscio e uniforme sulle superfici del metallo base.

Una scarsa bagnatura si traduce in un legame debole, incompleto o in nessun legame. Una pulizia adeguata spesso comporta la sgrassatura seguita da un processo per rimuovere lo strato di ossido specifico del metallo base.

Selezione dei Materiali Giusti

I materiali scelti – sia i metalli base che il metallo d'apporto – devono essere compatibili e selezionati per le esigenze specifiche dell'applicazione.

Caratteristiche del Metallo d'Apporto

Il metallo d'apporto deve avere una temperatura di fusione inferiore a quella dei metalli base da unire. Ciò garantisce che i pezzi stessi non si fondano durante il processo.

Fondamentalmente, il metallo d'apporto deve essere formulato per bagnare e fluire sui metalli base specifici che si stanno utilizzando. Diversi metalli base (come acciaio, rame o alluminio) richiedono diverse leghe di metallo d'apporto.

Compatibilità del Metallo Base

I metalli base stessi influenzano il processo. Ad esempio, l'alluminio sviluppa uno strato di ossido duro e refrattario che deve essere rimosso o spostato dal flussante affinché la brasatura abbia successo.

La resistenza e le proprietà termiche dei metalli base dettano anche la temperatura massima e le velocità di riscaldamento che possono essere utilizzate senza causare danni o distorsioni.

Padroneggiare il Processo di Brasatura

Il processo di brasatura stesso è un ciclo termico attentamente controllato. Deviazioni nel tempo, nella temperatura o nell'atmosfera possono compromettere il giunto.

Controllo Preciso della Temperatura

L'assemblaggio deve essere riscaldato uniformemente alla corretta temperatura di brasatura, che è dettata dal metallo d'apporto.

Se la temperatura è troppo bassa, il metallo d'apporto non si fonderà e non fluirà. Se è troppo alta, può danneggiare i metalli base o causare la decomposizione del metallo d'apporto.

L'Importanza del Tempo e del Raffreddamento

I pezzi devono essere mantenuti alla temperatura di brasatura per un tempo di mantenimento specifico per consentire al metallo d'apporto di fluire attraverso il giunto e formare un legame metallurgico.

Anche la velocità di raffreddamento è critica. Un raffreddamento troppo rapido può introdurre sollecitazioni interne e rompere il giunto, mentre un raffreddamento troppo lento può portare a cambiamenti metallurgici indesiderati.

Il Ruolo dell'Atmosfera (Flussante o Vuoto)

Durante il riscaldamento, i metalli reagiscono rapidamente con l'ossigeno per formare ossidi che impediscono la bagnatura. Questo deve essere prevenuto.

Un metodo è l'uso di un flussante, un composto chimico che protegge il giunto dall'aria e dissolve gli ossidi. L'altro è eseguire la brasatura in un forno a vuoto, che rimuove completamente l'ossigeno dall'ambiente.

Comprendere i Compromessi e i Punti di Fallimento

Ottenere una brasatura perfetta richiede di evitare le insidie comuni legate ai principi fondamentali.

Quando il Gap del Giunto è Troppo Ampio

Se il gap è troppo grande, l'azione capillare sarà debole o inesistente. Il metallo d'apporto non riuscirà a riempire completamente il giunto, portando a grandi vuoti e a un legame drasticamente più debole che si basa solo sulla bassa resistenza intrinseca della lega d'apporto.

Quando il Gap del Giunto è Troppo Stretto

Se il gap è troppo stretto, il metallo d'apporto non può fluire affatto nel giunto. Questa "carenza del giunto" si traduce in un legame incompleto e inaffidabile con ampie sezioni non brasate.

Il Pericolo del Surriscaldamento

Superare la temperatura raccomandata può deformare i pezzi, indebolire i metalli base attraverso la crescita dei grani o persino fonderli. Ciò causa danni irreversibili all'intero assemblaggio, non solo al giunto.

La Conseguenza di una Scarsa Pulizia

Questa è la causa più comune di fallimento della brasatura. Se la superficie non è pulita, il metallo d'apporto si raggrupperà come acqua su un'auto cerata invece di diffondersi. Questo crea un giunto che potrebbe sembrare completo ma non ha quasi nessuna resistenza meccanica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere un giunto brasato di successo, è necessario considerare il processo in modo olistico, dove design, preparazione e controllo del processo sono ugualmente importanti.

- Se il tuo obiettivo principale è l'affidabilità e la ripetibilità del processo: La tua priorità deve essere protocolli di pulizia rigorosi e documentati e un controllo preciso del ciclo tempo-temperatura.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Concentrati sulla progettazione del giunto corretto, in particolare un gap del giunto ottimale e coerente.

- Se stai risolvendo problemi di brasatura: Inizia sempre la tua indagine esaminando il giunto per evidenze di scarsa pulizia (non bagnatura) e misurando il gap del giunto dei componenti difettosi.

Padroneggiare questi fattori interconnessi è ciò che trasforma la brasatura da un'arte complessa in una scienza ingegneristica affidabile e prevedibile.

Tabella Riepilogativa:

| Fattore | Considerazione Chiave | Impatto sulla Resistenza |

|---|---|---|

| Design del Giunto e Gap | Gap ottimale (0,001-0,005 in) per azione capillare | Consente la penetrazione completa del metallo d'apporto e un legame privo di vuoti |

| Pulizia della Superficie | Rimozione di oli, grasso e ossidi | Consente una corretta bagnatura e un legame metallurgico |

| Selezione del Metallo d'Apporto | Compatibilità con i metalli base e punto di fusione corretto | Assicura il flusso e la formazione di un forte legame metallurgico |

| Controllo del Processo | Temperatura, tempo e atmosfera precisi (flussante/vuoto) | Previene danni al metallo base e assicura un legame completo |

Ottieni giunti brasati più forti e affidabili con KINTEK.

Sia che tu stia sviluppando nuovi prodotti o risolvendo problemi di processi esistenti, l'attrezzatura e i materiali di consumo giusti sono fondamentali per controllare i quattro fattori chiave della resistenza della brasatura. KINTEK è specializzata in forni da laboratorio di precisione, sistemi di controllo della temperatura e materiali di consumo per brasatura che forniscono la ripetibilità e le prestazioni di cui il tuo laboratorio ha bisogno.

Lasciaci aiutarti a trasformare la brasatura da un'arte complessa in una scienza prevedibile. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come viene utilizzato un forno di essiccazione sottovuoto durante la fase di post-elaborazione della produzione di MXene alogenati? Approfondimenti degli esperti

- Qual è il metodo di tempra più veloce? Ottieni la Massima Durezza con Salmoia Agitata

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Qual è il significato della sinterizzazione? Una guida alla produzione di parti complesse ad alta resistenza

- Quale gas viene utilizzato nello sputtering? Ottimizza il tuo processo di deposizione di film sottili

- Qual è l'efficienza di una pressa filtrante? Bilanciare l'asciugatura della torta, la chiarezza del filtrato e la velocità

- Quali sono i vantaggi di un forno a batch? Ottieni Flessibilità e Controllo Ineguagliabili

- Qual è lo spessore della deposizione sputtering a magnetron per il rivestimento? Ottieni film sottili precisi e funzionali