Nell'industria aerospaziale, il trattamento termico è un processo di produzione non negoziabile utilizzato per alterare deliberatamente le proprietà fisiche e meccaniche di un metallo. Implica un riscaldamento e un raffreddamento controllati con precisione per modificare la microstruttura interna di un materiale. Questo viene fatto per ottenere caratteristiche specifiche e mission-critical come resistenza superiore, resilienza alla fatica e durabilità, che sono fondamentali per la sicurezza e le prestazioni di ogni aeromobile.

Lo scopo principale del trattamento termico nell'aerospaziale non è semplicemente quello di rendere le parti più dure. È uno strumento metallurgico altamente ingegnerizzato utilizzato per sbloccare il massimo potenziale di una lega, adattando le sue proprietà per resistere alle immense sollecitazioni, alle temperature estreme e ai carichi ciclici sperimentati durante il volo.

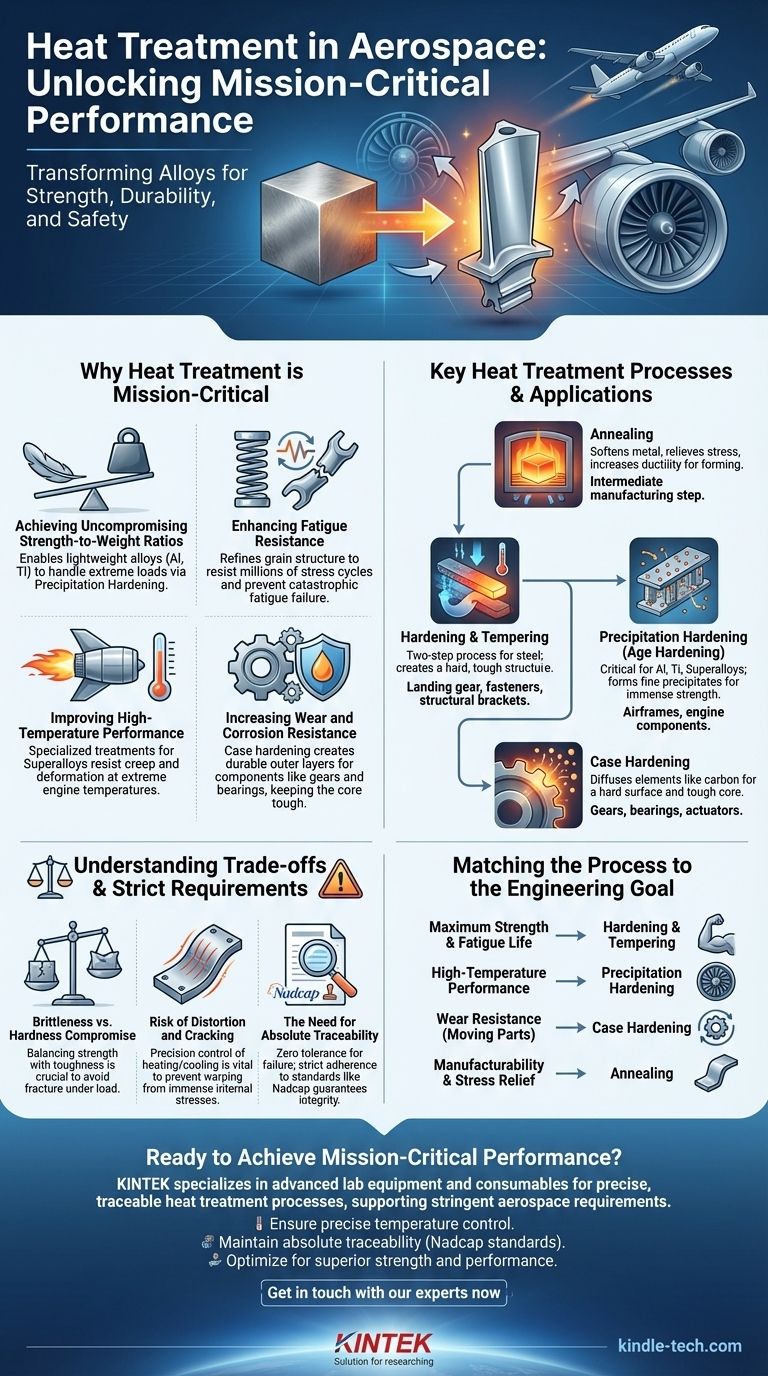

Perché il trattamento termico è mission-critical

Il trattamento termico trasforma una lega metallica standard in un materiale aerospaziale ad alte prestazioni. Senza di esso, i componenti sarebbero più pesanti, più deboli e soggetti a guasti prematuri.

Raggiungere rapporti resistenza-peso senza compromessi

L'ingegneria aerospaziale è una battaglia costante contro il peso. Il trattamento termico consente l'uso di leghe leggere, come alluminio e titanio.

Questi processi, in particolare l'indurimento per precipitazione, aumentano drasticamente la resistenza di queste leghe, consentendo loro di sopportare carichi estremi senza aggiungere massa inutile.

Migliorare la resilienza alla fatica

Componenti come ali, carrelli di atterraggio e fusoliere sono soggetti a milioni di cicli di stress durante la loro vita utile. Questo carico ciclico può portare a fatica del metallo e guasti catastrofici.

Il trattamento termico affina la struttura del grano del metallo e può introdurre sollecitazioni compressive benefiche, che migliorano significativamente la capacità di un componente di resistere all'inizio e alla crescita delle cricche da fatica.

Migliorare le prestazioni ad alta temperatura

I motori degli aerei operano a temperature che indebolirebbero o scioglierebbero la maggior parte dei metalli standard. Parti come le pale delle turbine e i dischi dei motori devono mantenere la loro resistenza in queste condizioni.

Trattamenti termici specializzati per le superleghe (a base di nichel o cobalto) creano una microstruttura stabile che resiste allo "scorrimento" (creep), la tendenza di un materiale a deformarsi lentamente nel tempo ad alte temperature.

Aumentare la resistenza all'usura e alla corrosione

Molti componenti aerospaziali, come ingranaggi, cuscinetti e attuatori, richiedono superfici estremamente dure per resistere all'usura, mentre il nucleo deve rimanere tenace per assorbire gli urti.

I processi di cementazione lo ottengono diffondendo elementi come carbonio o azoto nella superficie della parte, creando uno strato esterno durevole senza rendere l'intero componente fragile.

Processi chiave di trattamento termico e loro applicazioni

Diversi obiettivi ingegneristici richiedono diversi metodi di trattamento termico. La scelta del processo è dettata dalla lega e dalla funzione specifica del componente.

Ricottura

La ricottura è un processo che riscalda un metallo e lo lascia raffreddare lentamente. Questo ammorbidisce il metallo, allevia le sollecitazioni interne dovute alla produzione e aumenta la sua duttilità.

Viene spesso utilizzata come fase intermedia per rendere un componente più facile da lavorare o formare prima che subisca il suo trattamento di indurimento finale.

Indurimento e tempra

Questo è un processo in due fasi principalmente per le leghe di acciaio. In primo luogo, l'indurimento comporta il riscaldamento dell'acciaio e quindi il suo rapido raffreddamento (tempra) per creare una struttura molto dura ma fragile.

In secondo luogo, la tempra comporta il riscaldamento della parte a una temperatura inferiore per ridurre quella fragilità, aumentare la tenacità e raggiungere l'equilibrio desiderato di proprietà meccaniche per parti come elementi di fissaggio e staffe strutturali.

Indurimento per precipitazione (invecchiamento artificiale)

Questo è il processo più critico per leghe di alluminio, titanio e superleghe a base di nichel ad alta resistenza.

Il processo prevede il riscaldamento del materiale per dissolvere gli elementi di lega, la tempra e quindi il mantenimento a una temperatura inferiore (invecchiamento). Ciò provoca la formazione di particelle estremamente fini, o precipitati, all'interno della struttura del metallo, che agiscono come ostacoli alla deformazione e aumentano drasticamente la sua resistenza e durezza. Questo è ampiamente utilizzato su cellule e componenti del motore.

Comprendere i compromessi e i requisiti rigorosi

Il trattamento termico è una scienza di precisione e qualsiasi deviazione può avere gravi conseguenze. Il processo è regolato da rigorosi standard industriali e compromessi metallurgici intrinseci.

Il compromesso fragilità vs. durezza

Un principio fondamentale della metallurgia è che all'aumentare della durezza di un materiale, si diminuisce tipicamente la sua tenacità e si aumenta la sua fragilità.

L'obiettivo di un processo come la tempra è trovare l'equilibrio ottimale per un'applicazione specifica, garantendo che una parte sia abbastanza forte da resistere alla deformazione ma abbastanza tenace da evitare la frattura sotto carichi improvvisi.

Il rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, specialmente la tempra, creano immense sollecitazioni interne.

Queste sollecitazioni possono causare la deformazione, la distorsione o persino la fessurazione di parti sottili o complesse se il processo non è controllato con estrema precisione. La progettazione della parte e il controllo delle velocità di riscaldamento e raffreddamento sono fondamentali per prevenire ciò.

La necessità di una tracciabilità assoluta

L'industria aerospaziale opera con tolleranza zero per il cedimento dei materiali. Ogni parte trattata termicamente deve avere una registrazione completamente tracciabile della sua lavorazione.

Standard come Nadcap (National Aerospace and Defense Contractors Accreditation Program) assicurano che le strutture aderiscano ai più rigorosi controlli di processo, dalla calibrazione del forno alla registrazione della temperatura, garantendo l'integrità di ogni componente.

Abbinare il processo all'obiettivo ingegneristico

La scelta del trattamento termico è interamente guidata dal ruolo del componente e dall'ambiente in cui opera.

- Se il tuo obiettivo primario è la massima resistenza e durata a fatica (es. carrello di atterraggio): I processi di indurimento e tempra sono progettati per ottenere un nucleo tenace e ad alta resistenza in grado di assorbire immensi impatti e carichi ciclici.

- Se il tuo obiettivo primario sono le prestazioni ad alta temperatura (es. pale di turbina): L'indurimento per precipitazione delle superleghe è il processo essenziale per creare una microstruttura stabile che resiste allo scorrimento del materiale.

- Se il tuo obiettivo primario è la resistenza all'usura per le parti in movimento (es. ingranaggi): Le tecniche di cementazione come la carburazione o la nitrurazione sono la scelta ottimale per creare una superficie dura su un nucleo duttile.

- Se il tuo obiettivo primario è la producibilità e la riduzione dello stress: La ricottura è il passaggio preparatorio o finale critico per rendere i materiali lavorabili e garantire la stabilità dimensionale.

In definitiva, padroneggiare il trattamento termico è fondamentale per trasformare il metallo grezzo in un componente in grado di resistere alle straordinarie esigenze del volo.

Tabella riassuntiva:

| Processo | Obiettivo chiave | Applicazioni aerospaziali comuni |

|---|---|---|

| Indurimento per precipitazione | Massimizzare il rapporto resistenza-peso | Cellule, componenti del motore (leghe di titanio, alluminio) |

| Indurimento e tempra | Bilanciare resistenza e tenacità | Carrelli di atterraggio, elementi di fissaggio, staffe strutturali (leghe di acciaio) |

| Cementazione | Migliorare la resistenza all'usura superficiale | Ingranaggi, cuscinetti, attuatori |

| Ricottura | Alleviare lo stress, migliorare la duttilità | Fase di produzione intermedia per la formabilità |

Pronto a raggiungere prestazioni mission-critical per i tuoi componenti aerospaziali?

In KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per processi di trattamento termico precisi e tracciabili. Sia che tu stia sviluppando cellule ad alta resistenza, carrelli di atterraggio durevoli o pale di turbina resistenti al calore, le nostre soluzioni supportano i rigorosi requisiti della produzione aerospaziale.

Ti aiutiamo a:

- Garantire un controllo preciso della temperatura per processi come l'indurimento per precipitazione.

- Mantenere la tracciabilità assoluta per soddisfare Nadcap e altri standard industriali.

- Ottimizzare il trattamento termico per resistenza superiore, resilienza alla fatica e prestazioni ad alta temperatura.

Contattaci oggi stesso per discutere come KINTEK può supportare il ruolo critico del tuo laboratorio nell'innovazione aerospaziale.

Mettiti in contatto con i nostri esperti ora

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo