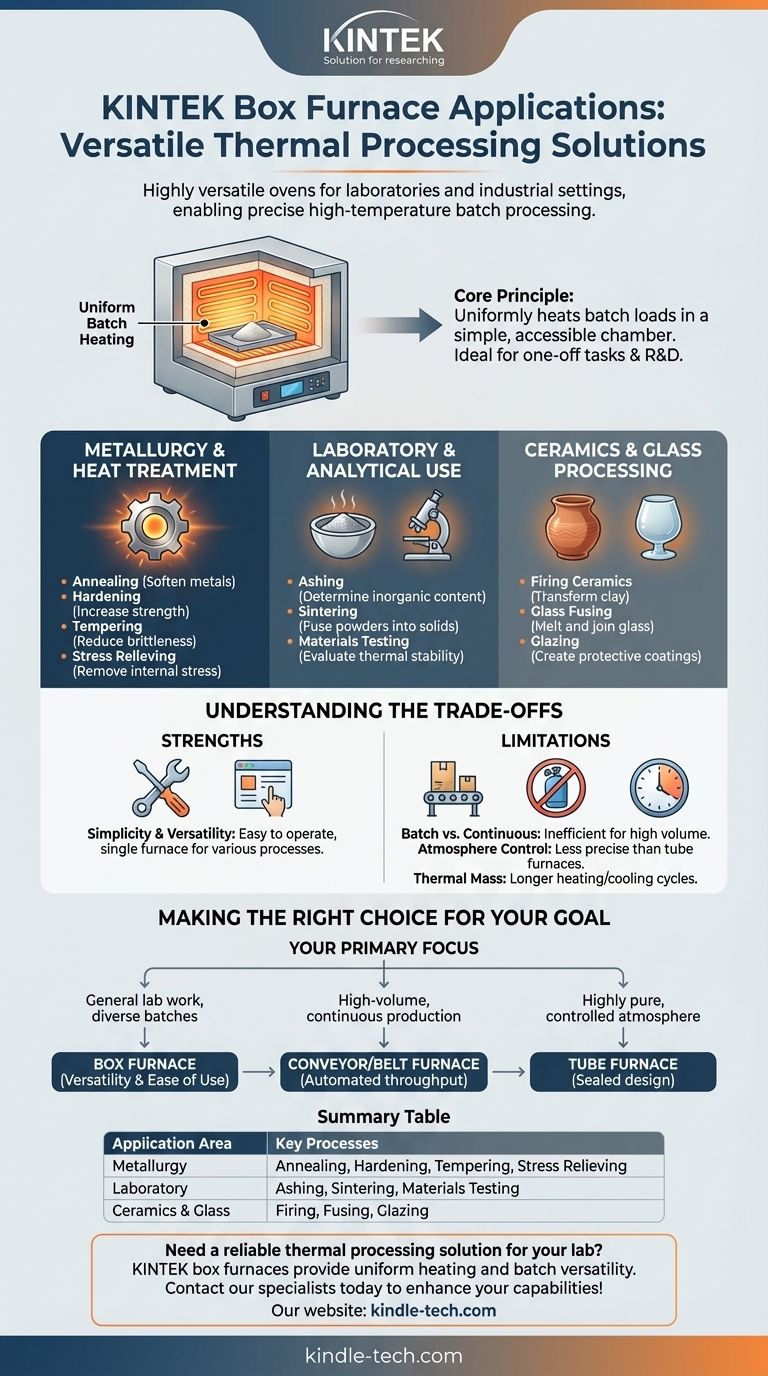

In sostanza, un forno a scatola è un forno altamente versatile utilizzato per la lavorazione termica ad alta temperatura in contesti di laboratorio e industriali. Le sue applicazioni principali includono il trattamento termico dei metalli per alterarne le proprietà, la calcinazione dei campioni per determinarne il contenuto inorganico e la conduzione di ricerche su materiali avanzati che richiedono cicli termici precisi.

Il valore fondamentale di un forno a scatola risiede nella sua capacità di riscaldare uniformemente carichi a lotti di materiali in una camera semplice e accessibile. È la scelta predefinita per una vasta gamma di processi termici che non richiedono la complessità o la produttività di un sistema a alimentazione continua.

Come un Forno a Scatola Raggiunge il Suo Scopo

Per comprendere le sue applicazioni, è necessario prima comprenderne il design fondamentale. La sua forma a "scatola" non è solo descrittiva; è centrale per la sua funzione.

I Componenti Principali

Un forno a scatola è costituito da una camera pesantemente isolata con uno sportello su un lato per l'accesso. All'interno, gli elementi riscaldanti, tipicamente realizzati con materiali come Kanthal (fino a circa 1200°C) o carburo di silicio (per temperature più elevate), sono disposti per irradiare calore uniformemente in tutta la camera.

Questo design crea un ambiente termico stabile e uniforme, fondamentale per risultati coerenti.

Il Principio della Lavorazione a Lotti

A differenza dei forni continui o a nastro trasportatore, un forno a scatola opera su base a lotti. Un operatore posiziona un pezzo o un vassoio di materiale all'interno, chiude lo sportello, esegue un ciclo di temperatura pre-programmato e quindi rimuove il lotto finito.

Questo semplice flusso di lavoro lo rende ideale per compiti unici, ricerca e sviluppo o produzione a basso e medio volume in cui ogni lotto può avere requisiti unici.

Applicazioni Chiave in Diversi Settori

La combinazione di riscaldamento uniforme e flessibilità dei lotti rende il forno a scatola un punto fermo in diversi settori chiave.

Metallurgia e Trattamento Termico

Questa è un'applicazione industriale primaria. I processi specifici includono:

- Ricottura: Riscaldare e raffreddare lentamente il metallo per renderlo più morbido e duttile.

- Tempra: Riscaldare l'acciaio a una temperatura critica e poi raffreddarlo rapidamente (tempra) per aumentarne la durezza.

- Rinvenimento: Riscaldare nuovamente un pezzo temprato a una temperatura inferiore per ridurne la fragilità.

- Rilascio delle Tensioni: Riscaldare un pezzo saldato o lavorato per eliminare le tensioni interne accumulate durante la fabbricazione.

Uso in Laboratorio e Analitico

Nei laboratori di ricerca e controllo qualità, i forni a scatola sono strumenti indispensabili per:

- Calcinazione (Ashing): Bruciare tutto il materiale organico in un campione a temperatura controllata per misurare con precisione il peso delle ceneri inorganiche rimanenti. Ciò è comune nella scienza alimentare, nell'analisi ambientale e nei test sulle materie plastiche.

- Sinterizzazione: Riscaldare polveri compattate al di sotto del loro punto di fusione per fonderle in una massa solida e coerente. Questo è fondamentale per creare molte parti ceramiche e metalliche.

- Prove sui Materiali: Sottoporre i materiali ad alte temperature per valutarne la stabilità, il degrado o le prestazioni sotto stress termico.

Lavorazione di Ceramica e Vetro

L'eccellente uniformità della temperatura è fondamentale per artisti e produttori che lavorano con ceramica e vetro.

- Cottura delle Ceramiche: Trasformare l'argilla in un oggetto ceramico duro e durevole.

- Fusione del Vetro: Riscaldare pezzi di vetro finché non si fondono insieme.

- Smaltatura: Cuocere un pezzo di ceramica una seconda volta dopo aver applicato uno smalto per creare un rivestimento vetroso protettivo.

Comprendere i Compromessi

Sebbene molto versatile, un forno a scatola non è la soluzione giusta per ogni esigenza di lavorazione termica. Valutare oggettivamente i suoi punti di forza e di debolezza è fondamentale.

Punto di Forza: Semplicità e Versatilità

Il suo design semplice lo rende facile da usare e mantenere. Un singolo forno può essere utilizzato per un'ampia varietà di materiali e processi semplicemente modificando il programma di temperatura.

Limitazione: Lavorazione a Lotti rispetto a Lavorazione Continua

Il più grande punto di forza del forno è anche la sua principale limitazione. È intrinsecamente inefficiente per linee di produzione automatizzate ad alto volume in cui i pezzi devono essere lavorati continuamente. Per questo, è necessario un forno a nastro trasportatore.

Limitazione: Controllo dell'Atmosfera

Un forno a scatola standard opera in aria ambiente. Sebbene alcuni modelli possano essere dotati di porte per l'introduzione di un gas inerte come azoto o argon, non sono sigillati come un forno a tubo. Un forno a tubo è superiore per i processi che richiedono un'atmosfera altamente pura e controllata per prevenire l'ossidazione.

Limitazione: Massa Termica e Tempo di Ciclo

Il pesante isolamento richiesto per le alte temperature e l'uniformità conferisce al forno una significativa massa termica. Ciò significa che può essere necessario molto tempo per riscaldarsi e raffreddarsi, rendendolo meno adatto per applicazioni che richiedono cicli termici estremamente rapidi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tipo corretto di forno dipende interamente dal tuo obiettivo specifico.

- Se la tua attenzione principale è il lavoro di laboratorio generico o il trattamento termico di pezzi diversi a lotti: Un forno a scatola offre una versatilità e una facilità d'uso senza pari.

- Se la tua attenzione principale è la produzione continua ad alto volume di pezzi simili: Dovresti prendere in considerazione un forno a nastro trasportatore progettato per la produttività automatizzata.

- Se la tua attenzione principale è la lavorazione di campioni in un'atmosfera gassosa altamente pura e controllata: Un forno a tubo è quasi sempre la scelta migliore grazie al suo design sigillato.

Comprendere questi principi fondamentali ti permette di selezionare non solo uno strumento, ma la soluzione di lavorazione termica giusta per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Area di Applicazione | Processi Chiave |

|---|---|

| Metallurgia | Ricottura, Tempra, Rinvenimento, Rilascio delle Tensioni |

| Laboratorio | Calcinazione, Sinterizzazione, Prove sui Materiali |

| Ceramica e Vetro | Cottura, Fusione, Smaltatura |

Hai bisogno di una soluzione di lavorazione termica affidabile per il tuo laboratorio? Un forno a scatola KINTEK fornisce il riscaldamento uniforme e la versatilità di lavorazione a lotti essenziali per risultati coerenti nel trattamento termico, nella calcinazione e nella ricerca sui materiali. La nostra esperienza nelle apparecchiature da laboratorio assicura che tu ottenga lo strumento giusto per la tua applicazione specifica. Contatta oggi i nostri specialisti per discutere le tue esigenze e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Di cosa sono fatti tipicamente i forni? Una guida ai materiali per temperature estreme

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come funziona una fornace a muffola? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture

- Qual è la temperatura operativa di un forno a muffola? Da 200°C a 1800°C per la tua applicazione