Per capire di cosa è fatto un forno, è necessario esaminare i suoi componenti separatamente. Il corpo esterno è tipicamente costruito con metalli durevoli come l'acciaio inossidabile a doppia parete per l'integrità strutturale. I componenti interni critici, esposti direttamente al calore e alle condizioni di processo, sono realizzati con materiali altamente specializzati come ceramiche (allumina), vetro al quarzo o metalli refrattari come molibdeno, tungsteno e grafite.

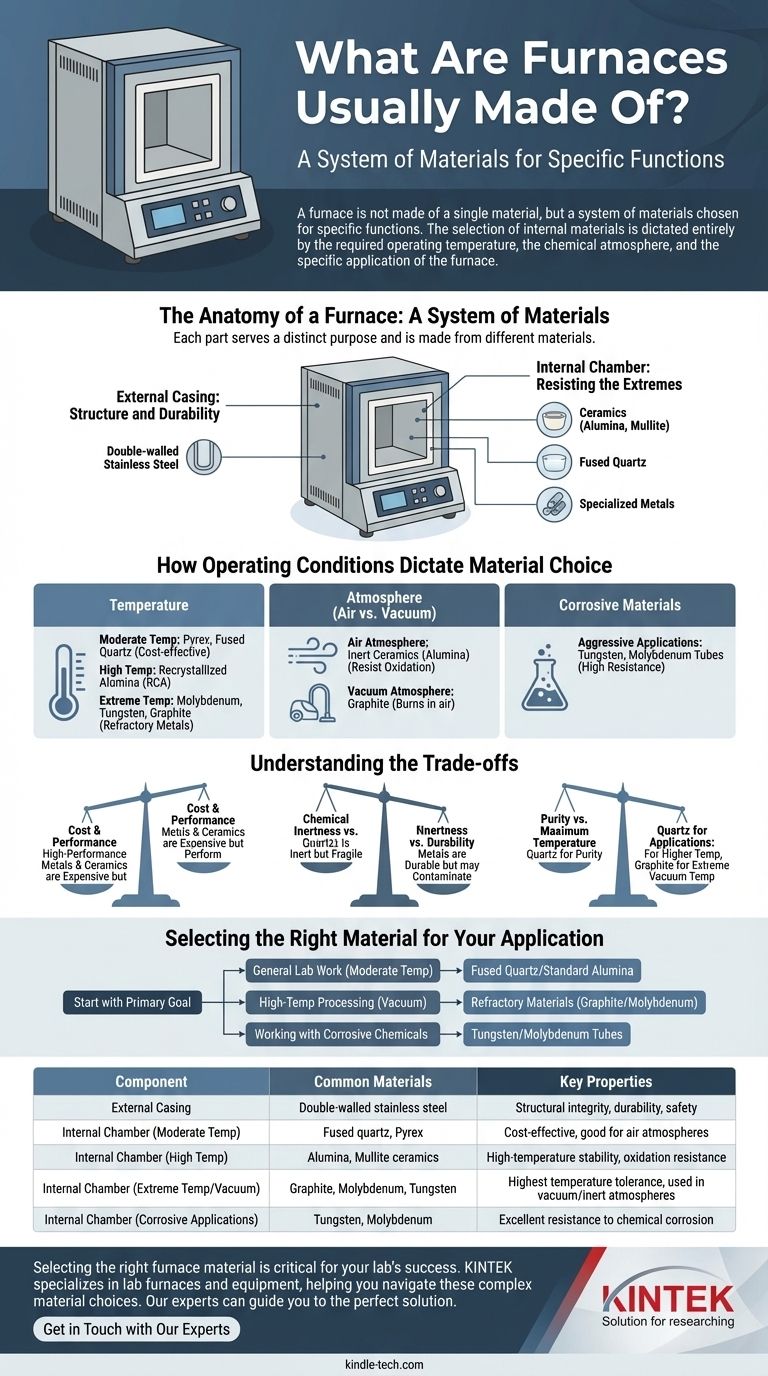

Un forno non è realizzato con un singolo materiale, ma con un sistema di materiali scelti per funzioni specifiche. La selezione dei materiali interni è dettata interamente dalla temperatura operativa richiesta, dall'atmosfera chimica e dall'applicazione specifica del forno.

L'anatomia di un forno: un sistema di materiali

La costruzione di un forno si comprende meglio separando il suo corpo strutturale dal suo nucleo funzionale. Ogni parte ha uno scopo distinto ed è quindi realizzata con materiali diversi.

L'involucro esterno: struttura e durata

Il corpo esterno o l'involucro della maggior parte dei forni da laboratorio e industriali moderni è realizzato in acciaio inossidabile a doppia parete.

Lo scopo dell'involucro non è resistere alla temperatura interna di picco, ma fornire una struttura robusta, stabile e duratura che protegga l'utente e alloggi i componenti interni.

La camera interna: resistere agli estremi

Il tubo di lavoro interno o la camera è dove la scienza dei materiali conta davvero. Questo è il componente che deve sopportare calore estremo, potenziali reazioni chimiche e talvolta un vuoto spinto.

I materiali comuni per queste camere includono ceramiche (come allumina o mullite), quarzo fuso e metalli speciali.

Come le condizioni operative dettano la scelta del materiale

Il materiale specifico utilizzato per la camera interna di un forno è una conseguenza diretta del processo per cui è progettato. I tre fattori più critici sono la temperatura, l'atmosfera e la sostanza riscaldata.

Il ruolo della temperatura

La temperatura è il fattore limitante principale. I materiali sono scelti in base alla loro capacità di rimanere stabili alla temperatura operativa desiderata.

Per temperature moderate, il Pyrex o il quarzo fuso sono scelte comuni ed economiche per i tubi di lavoro.

Per applicazioni ad alta temperatura, la ceramica di allumina ricristallizzata (RCA) è uno standard. Per le temperature più estreme riscontrate nei forni a vuoto, materiali refrattari come molibdeno, tungsteno e grafite sono utilizzati per gli elementi riscaldanti e i focolari.

L'impatto dell'atmosfera (aria vs. vuoto)

L'ambiente chimico all'interno del forno è importante quanto la temperatura. Un'atmosfera d'aria contiene circa il 21% di ossigeno, che è altamente reattivo ad alte temperature.

In un forno riempito d'aria, i materiali devono resistere all'ossidazione. Ecco perché le ceramiche inerti come l'allumina sono così diffuse.

In un forno a vuoto, l'assenza di ossigeno consente l'uso di materiali come la grafite, che semplicemente brucerebbe in presenza di aria ad alte temperature.

Gestione di materiali corrosivi

Se il processo coinvolge sostanze chimicamente corrosive, i materiali standard possono degradarsi o contaminare il campione.

Per queste applicazioni aggressive, sono necessari tubi metallici altamente resistenti realizzati in tungsteno o molibdeno per garantire l'integrità sia del forno che del processo.

Comprendere i compromessi

La scelta di un materiale per forno è un esercizio di bilanciamento di priorità concorrenti. Non esiste un singolo materiale "migliore", ma solo quello più appropriato per un dato compito.

Costo vs. Prestazioni

I materiali ad alte prestazioni hanno un costo aggiuntivo. I metalli refrattari come il tungsteno e le ceramiche ad alta purezza sono significativamente più costosi del quarzo standard o dell'allumina di qualità inferiore. Questo costo è giustificato dalla loro capacità di funzionare in condizioni estreme in cui altri materiali fallirebbero.

Inerzia chimica vs. Durabilità

Il vetro al quarzo offre una purezza eccezionale ed è altamente inerte, rendendolo ideale per processi sensibili. Tuttavia, è più fragile delle alternative in ceramica o metallo. Metalli come l'acciaio inossidabile o l'Inconel offrono un'eccellente durata ma potrebbero non essere adatti per processi in cui la contaminazione metallica è una preoccupazione.

Purezza vs. Temperatura massima

Sebbene il quarzo sia eccellente per la purezza, ha una temperatura operativa massima inferiore rispetto all'allumina. L'allumina, a sua volta, non può sopportare le temperature estreme che possono raggiungere il molibdeno o la grafite in un ambiente sottovuoto. La scelta spesso si riduce alla temperatura più alta richiesta dal processo.

Selezione del materiale giusto per la tua applicazione

La scelta del materiale del forno dovrebbe essere guidata dal tuo obiettivo principale.

- Se la tua attenzione principale è il lavoro di laboratorio generale a temperature moderate: Un forno con un tubo di lavoro in quarzo fuso o allumina standard offre il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale è la lavorazione ad alta temperatura sottovuoto: Hai bisogno di un forno costruito con materiali refrattari, utilizzando grafite o molibdeno per gli elementi riscaldanti e le strutture interne.

- Se la tua attenzione principale è lavorare con sostanze chimiche corrosive: Devi utilizzare tubi speciali realizzati in tungsteno o molibdeno per prevenire il degrado chimico e garantire l'integrità del processo.

In definitiva, il materiale giusto per il forno è quello che rimane stabile e non reattivo nelle condizioni specifiche del tuo processo.

Tabella riassuntiva:

| Componente | Materiali comuni | Proprietà chiave |

|---|---|---|

| Involucro esterno | Acciaio inossidabile a doppia parete | Integrità strutturale, durata, sicurezza |

| Camera interna (Temperatura moderata) | Quarzo fuso, Pyrex | Economico, buono per atmosfere d'aria |

| Camera interna (Alta temperatura) | Ceramiche di allumina, Mullite | Stabilità alle alte temperature, resistenza all'ossidazione |

| Camera interna (Temperatura estrema/Vuoto) | Grafite, Molibdeno, Tungsteno | Massima tolleranza alla temperatura, utilizzato in vuoto/atmosfere inerti |

| Camera interna (Applicazioni corrosive) | Tungsteno, Molibdeno | Eccellente resistenza alla corrosione chimica |

La scelta del materiale giusto per il forno è fondamentale per il successo del tuo laboratorio. La scelta ottimale dipende interamente dalla temperatura operativa specifica, dall'atmosfera chimica e dai requisiti dell'applicazione.

KINTEK è specializzata in forni e attrezzature da laboratorio, aiutandoti a navigare queste complesse scelte di materiali per garantire sicurezza, prestazioni e integrità del processo. I nostri esperti possono guidarti verso la soluzione perfetta per le tue esigenze di lavorazione ad alta temperatura.

Contattaci oggi stesso per discutere della tua applicazione e trovare il forno ideale per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa misura l'alta temperatura in un forno? Un sistema per una vera precisione termica

- A quale temperatura si ammorbidisce il tubo di quarzo? Conoscere i limiti operativi sicuri per il vostro laboratorio

- Qual è la causa del grave carico di shock termico su una piastra di spinta in un forno di sinterizzazione? Il compromesso per una produzione ad alta efficienza

- Perché l'uso di attrezzature di laboratorio resistenti alla corrosione di alta qualità è essenziale? Garantire la sicurezza e l'integrità dei dati sulla biomassa

- Perché vengono utilizzate sfere e barattoli in acciaio inossidabile per l'acciaio ferritico ODS? Garantire risultati di legatura meccanica puri

- In cosa differisce il quarzo dal vetro? Una guida alla selezione dei materiali per le prestazioni

- Qual è lo scopo dello spray di nitruro di boro sulla lamina di grafite nella pressatura a caldo del titanio? Migliorare purezza e rilascio

- Di quali materiali sono fatti i portacampioni? Progettati con PTFE e PEEK per la purezza