In sostanza, una fornace a muffola funziona tramite riscaldamento indiretto. Utilizza una camera dedicata e isolata — la "muffola" — per isolare il materiale da riscaldare dagli elementi riscaldanti effettivi. Questo design previene la contaminazione da sottoprodotti della combustione o il contatto diretto con la fonte di calore, garantendo un ambiente termico pulito e altamente controllato.

La caratteristica distintiva di una fornace a muffola non è semplicemente la sua capacità di raggiungere alte temperature, ma la sua funzione di forno di isolamento. Il suo intero design è incentrato sulla fornitura di calore uniforme e puro, schermando il campione dalla fonte di tale calore.

Il Principio Fondamentale: Riscaldamento Tramite Isolamento

Il nome "muffola" si riferisce al concetto centrale di smorzare o schermare il campione. A differenza di un semplice forno dove una fiamma o un elemento incandescente si trova nella stessa camera dell'oggetto da riscaldare, una fornace a muffola crea una barriera.

Cos'è la "Muffola"?

La muffola è la camera interna del forno. È tipicamente una scatola fatta di ceramica ad alta temperatura o altri materiali refrattari che possono resistere a stress termici estremi. Questa camera è ciò che contiene il tuo campione o crogiolo.

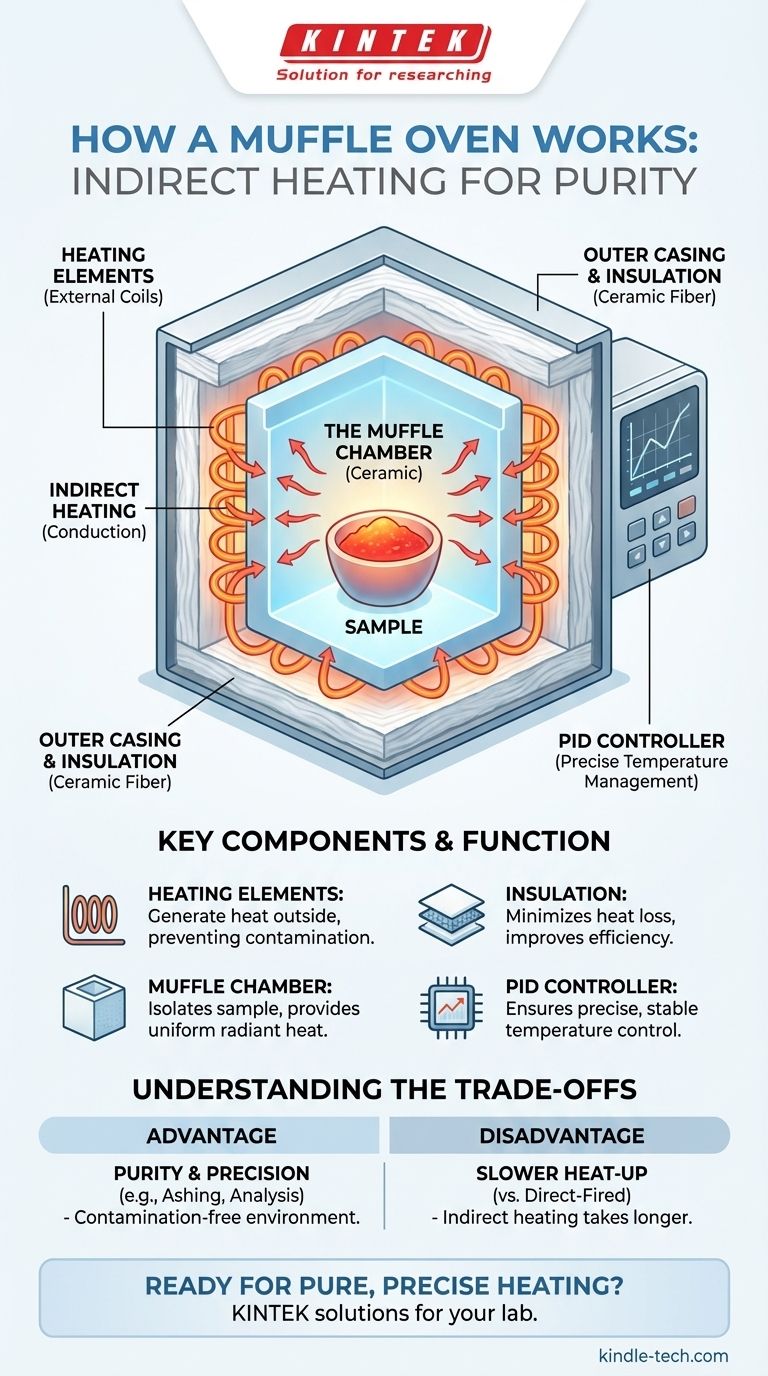

Come viene generato e trasferito il calore

Le moderne fornaci a muffola sono alimentate elettricamente. Le serpentine di riscaldamento sono avvolte intorno all'esterno della camera della muffola.

Quando il forno viene acceso, queste serpentine diventano estremamente calde. Riscaldano le pareti della camera della muffola per conduzione. Le pareti calde della camera irradiano quindi questa energia termica in modo uniforme e omogeneo all'interno, riscaldando il campione.

Componenti Chiave e la Loro Funzione

Una fornace a muffola è un sistema in cui ogni parte svolge uno scopo critico nel raggiungere un riscaldamento ad alta purezza e alta temperatura.

Gli Elementi Riscaldanti

Si tratta di serpentine elettriche ad alta resistenza che generano calore intenso quando la corrente le attraversa. Il loro posizionamento all'esterno della muffola è la chiave del design del forno.

La Camera della Muffola Isolante

Questa scatola di ceramica svolge due ruoli: contiene il campione e funge da mezzo per trasferire calore radiante pulito. Il suo materiale è scelto per l'estrema resistenza alla temperatura e la stabilità termica.

Il Rivestimento Esterno e l'Isolamento

Strati multipli di isolamento ceramico fibroso di alta qualità riempiono lo spazio tra la muffola e il rivestimento esterno in acciaio del forno. Questo isolamento minimizza la perdita di calore, migliora l'efficienza energetica e mantiene le superfici esterne a una temperatura sicura.

Il Controllore Digitale della Temperatura

Le moderne fornaci a muffola utilizzano controllori sofisticati, spesso impiegando un algoritmo PID (Proporzionale-Integrale-Derivativo). Questo agisce come il cervello del forno, gestendo con precisione la temperatura ciclando l'alimentazione agli elementi riscaldanti. È particolarmente efficace per sistemi con elevata inerzia termica (lenti a riscaldarsi e raffreddarsi), garantendo che la temperatura non superi il valore impostato e possa essere mantenuta stabile per lunghi periodi.

Comprendere i Compromessi

Il design unico di una fornace a muffola offre vantaggi distinti ma comporta anche considerazioni che devi comprendere.

Vantaggio: Purezza e Precisione

Il beneficio primario è la prevenzione della contaminazione. In applicazioni come la calcinazione di composti organici, l'analisi gravimetrica o la ricerca sui materiali, qualsiasi residuo da una fonte di combustibile rovinerebbe i risultati. Il design della muffola garantisce che l'unica cosa che influisce sul campione sia il calore.

Svantaggio: Tempi di Riscaldamento Più Lenti

Poiché il trasferimento di calore è indiretto (le serpentine riscaldano la camera, che poi riscalda il campione), le fornaci a muffola possono impiegare più tempo per raggiungere la temperatura target rispetto ai forni a fuoco diretto. Questo è un compromesso per il guadagno in purezza e uniformità.

Considerazione: Atmosfera

Una fornace a muffola standard opera nell'atmosfera dell'aria ambiente. Sebbene prevenga la contaminazione dalla fonte di calore, il campione è comunque esposto all'ossigeno. Per processi che richiedono un'atmosfera inerte (come azoto o argon), è necessario un forno a tubo specializzato o un forno sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta o l'uso di una fornace a muffola si riduce alla comprensione del motivo per cui il suo design specifico è necessario per il tuo compito.

- Se il tuo obiettivo principale è la purezza analitica: Una fornace a muffola è indispensabile per applicazioni come la calcinazione, dove devi assicurarti che il peso finale sia privo di contaminanti esterni.

- Se il tuo obiettivo principale è la lavorazione termica precisa: La combinazione di riscaldamento radiante e controllo PID fornisce l'ambiente stabile e uniforme necessario per trattare materiali sensibili.

- Se il tuo obiettivo principale è semplicemente raggiungere un'alta temperatura: Una fornace a muffola è uno strumento eccellente, ma sappi che il suo design privilegia il controllo e la purezza rispetto alla velocità di riscaldamento pura.

Comprendendo il suo principio di riscaldamento isolato, puoi sfruttare efficacemente una fornace a muffola per ottenere risultati altamente affidabili e ripetibili.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Camera della Muffola | Scatola interna in ceramica che isola il campione e fornisce calore radiante. |

| Elementi Riscaldanti | Serpentine all'esterno della muffola che generano calore, prevenendo la contaminazione. |

| Isolamento | Strati di materiale ceramico che minimizzano la perdita di calore e migliorano l'efficienza. |

| Controllore PID | Gestisce l'alimentazione agli elementi per un controllo preciso e stabile della temperatura. |

Pronto a ottenere un riscaldamento puro e privo di contaminazioni nel tuo laboratorio?

KINTEK è specializzata in fornaci a muffola ad alte prestazioni e attrezzature da laboratorio progettate per applicazioni in cui la precisione e la purezza del campione sono critiche, come la calcinazione, l'analisi gravimetrica e il trattamento termico dei materiali. Le nostre soluzioni forniscono l'ambiente termico uniforme e controllato che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per trovare la fornace a muffola perfetta per le tue specifiche esigenze di laboratorio e garantire risultati affidabili e ripetibili.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali metalli non possono essere temprati mediante trattamento termico? Comprendere i limiti della tempra termica.

- Qual è la differenza tra un forno da laboratorio e un forno a muffola? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è l'uso del forno a muffola nel laboratorio alimentare? Essenziale per un'analisi accurata del contenuto di ceneri

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura

- A cosa serve un forno a muffola in laboratorio? Ottenere una lavorazione pulita ad alta temperatura