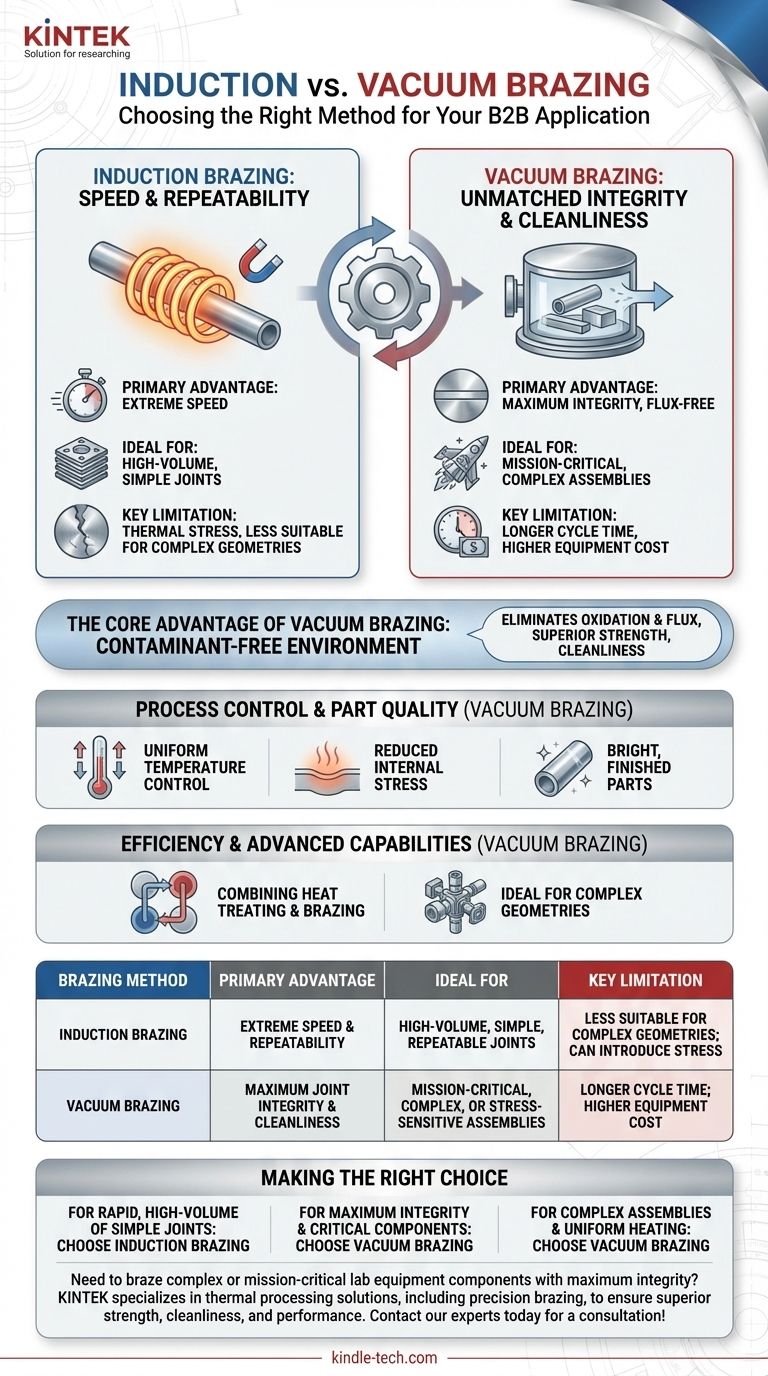

In breve, il vantaggio principale della brasatura a induzione è la sua velocità e ripetibilità, il che la rende altamente efficace per produzioni ad alto volume dove lo stesso giunto viene creato ripetutamente. Questo processo utilizza un campo elettromagnetico per riscaldare rapidamente un'area molto localizzata, consentendo un'unione precisa, costante e veloce di componenti come punte in carburo su alberi d'acciaio.

Mentre la brasatura a induzione eccelle in velocità per applicazioni specifiche, raggiungere il massimo livello assoluto di integrità del giunto, pulizia e resistenza—specialmente in assemblaggi complessi o mission-critical—spesso richiede un approccio diverso: la brasatura sotto vuoto.

Il Vantaggio Principale: Integrità e Pulizia del Giunto Ineguagliabili

La caratteristica distintiva della brasatura sotto vuoto è l'ambiente in cui avviene. Rimuovendo l'atmosfera da un forno sigillato, il processo elimina la causa principale di molti difetti comuni di brasatura e sblocca un livello di qualità superiore.

Ambiente Senza Contaminanti

Il vuoto rimuove efficacemente i gas atmosferici come ossigeno e azoto. Questo previene la formazione di ossidi sulle superfici metalliche durante il ciclo di riscaldamento, che è un punto di fallimento comune in altri metodi di brasatura.

Il risultato è una superficie di lavoro eccezionalmente pulita che promuove un'eccellente bagnabilità e flusso del metallo d'apporto per brasatura.

Giunti Senza Flusso

Poiché il vuoto previene l'ossidazione, non è necessario il flusso—un agente chimico utilizzato in altri processi per pulire l'area del giunto. Questo elimina completamente il rischio che il flusso corrosivo rimanga intrappolato all'interno del giunto, il che potrebbe comprometterne l'integrità a lungo termine.

Resistenza e Prestazioni Superiori

La combinazione di una superficie ultra-pulita e un eccellente flusso del metallo d'apporto si traduce in giunti brasati privi di vuoti e inclusioni. Questo crea un legame finale con un'integrità e una resistenza eccezionalmente elevate, spesso eguagliando le proprietà dei metalli di base stessi.

Controllo del Processo e Qualità del Pezzo

La brasatura sotto vuoto non riguarda solo l'ambiente; riguarda anche il preciso controllo termico che offre durante l'intero ciclo. Questo controllo ha un impatto diretto sulla qualità finale del pezzo.

Controllo Uniforme della Temperatura

Il forno riscalda l'intero assemblaggio lentamente e uniformemente. Ciò garantisce che tutte le parti del componente, indipendentemente dallo spessore o dalla complessità, raggiungano la temperatura di brasatura contemporaneamente, prevenendo la distorsione e garantendo un giunto coerente.

Riduzione dello Stress Interno

Cicli di riscaldamento e raffreddamento lenti e controllati sono un segno distintivo del processo sotto vuoto. Questo delicato trattamento termico minimizza le tensioni residue che possono essere introdotte da metodi di riscaldamento rapidi e localizzati, migliorando le proprietà meccaniche e termiche complessive dell'assemblaggio finito.

Pezzi Lucidi e Finiti

I componenti emergono da un forno sotto vuoto lucidi e puliti, senza ossidazione o scolorimento. Questo spesso elimina la necessità di operazioni di pulizia post-brasatura, risparmiando tempo e costi.

Comprendere i Compromessi

Nessun singolo processo è perfetto per ogni applicazione. Mentre la brasatura sotto vuoto offre una qualità suprema, la brasatura a induzione offre velocità.

I principali compromessi della brasatura sotto vuoto sono il tempo di ciclo e il costo. Il riscaldamento e il raffreddamento lenti, combinati con il tempo necessario per creare il vuoto, si traducono in cicli più lunghi rispetto all'induzione. L'attrezzatura è anche più complessa e costosa.

La brasatura a induzione, al contrario, è estremamente veloce. La sua capacità di riscaldare un'area localizzata in pochi secondi è il suo vantaggio chiave. Tuttavia, questa velocità può introdurre stress termico ed è meno adatta per assemblaggi complessi o per unire materiali in un'unica operazione senza stress.

Efficienza e Capacità Avanzate

Per requisiti ingegneristici complessi, la brasatura sotto vuoto offre capacità che altri processi non possono facilmente eguagliare.

Combinare Trattamento Termico e Brasatura

L'ambiente controllato del forno consente di eseguire altri processi termici, come tempra, ricottura o invecchiamento, nello stesso ciclo della brasatura. Questo consolida le fasi di produzione, migliora l'efficienza e garantisce proprietà dei materiali coerenti.

Ideale per Geometrie Complesse

Il riscaldamento uniforme della brasatura sotto vuoto la rende il metodo ideale per unire assemblaggi intricati e multi-componente o parti con canali interni. Garantisce che l'intero assemblaggio sia unito perfettamente senza surriscaldare o danneggiare aree sensibili.

Scegliere la Giusta Opzione per il Vostro Obiettivo

La selezione del metodo di brasatura corretto dipende interamente dalle priorità del vostro progetto.

- Se il vostro obiettivo principale è la produzione rapida e ad alto volume di giunti semplici e ripetibili: La brasatura a induzione è una scelta eccellente e altamente efficiente.

- Se il vostro obiettivo principale è la massima integrità, pulizia e resistenza del giunto per componenti critici: La brasatura sotto vuoto è il metodo definitivo e superiore.

- Se il vostro obiettivo principale è la lavorazione di assemblaggi complessi o materiali sensibili allo stress termico: Il riscaldamento controllato e uniforme della brasatura sotto vuoto è essenziale per il successo.

In definitiva, scegliere il processo giusto significa allineare le capacità del metodo con i vostri requisiti specifici di ingegneria e qualità.

Tabella Riepilogativa:

| Metodo di Brasatura | Vantaggio Principale | Ideale Per | Limitazione Chiave |

|---|---|---|---|

| Brasatura a Induzione | Velocità estrema e ripetibilità | Giunti ad alto volume, semplici, ripetibili | Meno adatto per geometrie complesse; può introdurre stress |

| Brasatura Sotto Vuoto | Massima integrità e pulizia del giunto | Assemblaggi mission-critical, complessi o sensibili allo stress | Tempo di ciclo più lungo; costo dell'attrezzatura più elevato |

Avete bisogno di brasare componenti complessi o mission-critical per attrezzature da laboratorio con la massima integrità?

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio. La nostra esperienza nelle soluzioni di processo termico, inclusa la brasatura, garantisce che i vostri assemblaggi raggiungano resistenza, pulizia e prestazioni superiori. Discutiamo di come possiamo soddisfare le vostre specifiche esigenze di laboratorio.

Contattate i nostri esperti oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo