Il vantaggio principale della Deposizione Chimica da Vapore (CVD) rispetto all'ossidazione termica è la sua profonda versatilità. Mentre l'ossidazione termica è un processo altamente specifico che converte un materiale substrato nel suo stesso ossido (come trasformare il silicio in diossido di silicio), la CVD è una tecnica di deposizione capace di creare film sottili da una vasta gamma di materiali—inclusi metalli, ceramiche e leghe—su praticamente qualsiasi substrato adatto.

La scelta tra CVD e ossidazione non riguarda quale sia universalmente "migliore", ma quale sia appropriata per il compito. L'ossidazione è uno strumento specializzato per creare uno strato di ossido nativo con qualità eccezionale, mentre la CVD è una piattaforma flessibile per depositare un'ampia varietà di film non nativi, ad alta purezza, con controllo preciso.

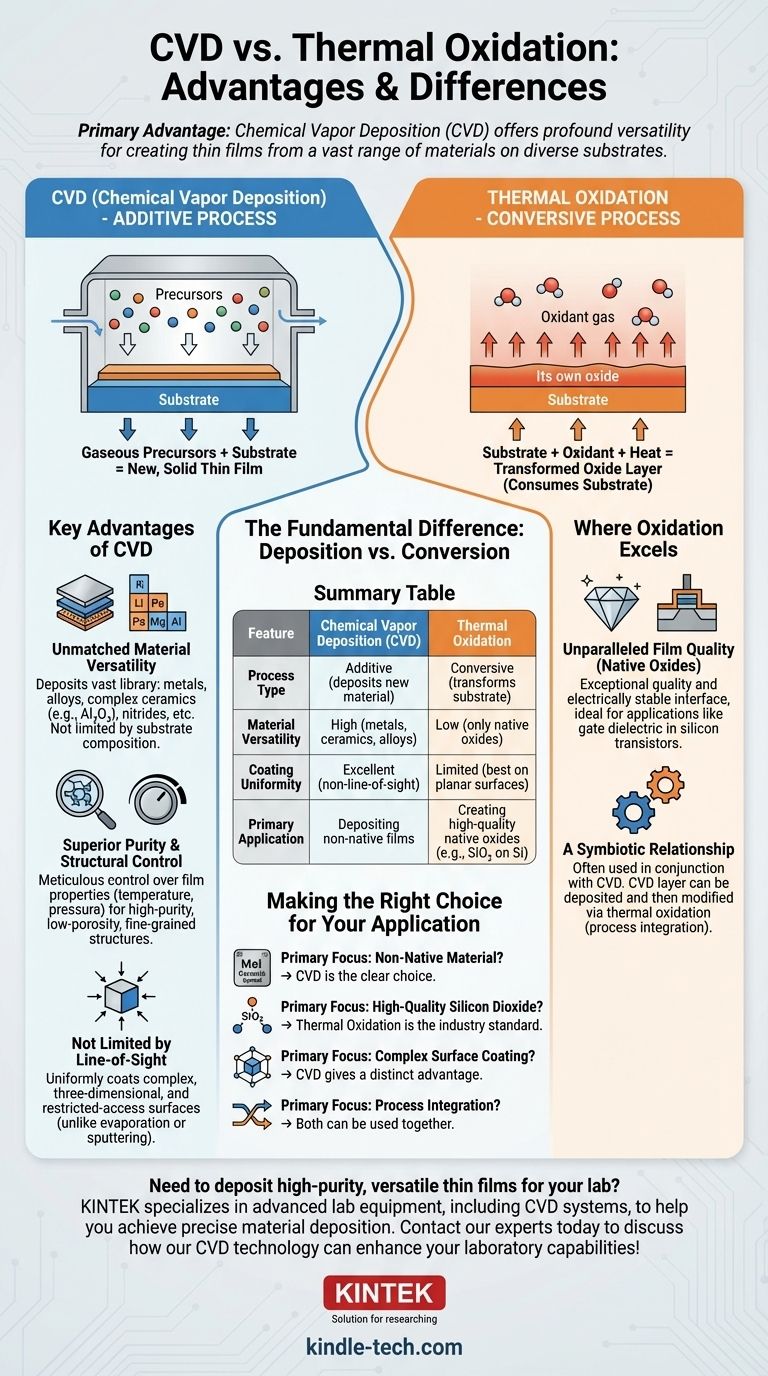

La Differenza Fondamentale: Deposizione vs. Conversione

Per comprendere i vantaggi, è necessario prima cogliere la differenza operativa fondamentale tra questi due processi. Essi non raggiungono lo stesso obiettivo.

CVD: Aggiungere un Nuovo Strato

La Deposizione Chimica da Vapore è un processo additivo. Precursori chimici gassosi vengono introdotti in una camera di reazione dove si decompongono e reagiscono sulla superficie di un substrato, formando un nuovo film sottile solido.

Il materiale depositato è interamente diverso dal substrato su cui viene posto.

Ossidazione: Trasformare il Substrato

L'ossidazione termica è un processo conversivo. Il substrato (più comunemente, un wafer di silicio) viene riscaldato in un ambiente contenente un ossidante (come ossigeno o vapore acqueo).

Questo processo consuma uno strato del substrato stesso per far crescere un film del suo stesso ossido. Non sta aggiungendo un nuovo materiale, ma piuttosto trasformando quello esistente.

Vantaggi Chiave del Processo CVD

Poiché la CVD è un processo additivo, offre diverse capacità impossibili da ottenere tramite ossidazione.

Versatilità dei Materiali Ineguagliabile

La CVD può depositare una vasta libreria di materiali. Ciò include metalli puri, leghe e ceramiche complesse come l'ossido di alluminio (Al₂O₃), che offre eccellente durezza e stabilità chimica.

L'ossidazione, per definizione, può creare solo un ossido del materiale sottostante.

Pura e Controllo Strutturale Superiori

Il processo CVD consente un controllo meticoloso sulle proprietà del film regolando parametri come temperatura, pressione e flusso di gas.

Ciò permette la creazione di film ad alta purezza che possono essere monocristallini, policristallini o amorfi, tutti con una struttura a grana fine e bassa porosità.

Non Limitato dalla Linea di Vista

Poiché la CVD si basa su reagenti gassosi, può rivestire uniformemente strutture complesse, tridimensionali e superfici ad accesso limitato.

Processi come l'evaporazione o lo sputtering (tipi di Deposizione Fisica da Vapore, o PVD) sono "a linea di vista" e faticano con topologie non piane. L'ossidazione termica è anch'essa generalmente eseguita su superfici planari.

Comprendere i Compromessi e le Limitazioni

Nessun processo è privo di sfide. La vera obiettività richiede di riconoscere i potenziali svantaggi della CVD.

Temperature Operative Elevate

Sebbene alcuni processi CVD operino a temperature più basse, molti richiedono comunque un calore significativo. Ciò può introdurre instabilità termica o danni a substrati sensibili che non possono sopportare le temperature del processo.

Precursori e Sottoprodotti Pericolosi

I precursori chimici utilizzati nella CVD sono spesso altamente tossici, infiammabili e hanno elevate pressioni di vapore, rendendoli pericolosi da maneggiare.

Inoltre, i sottoprodotti chimici della reazione possono essere tossici e corrosivi, richiedendo costose e problematiche procedure di neutralizzazione e smaltimento.

Dove l'Ossidazione Eccelle: Un Processo Complementare

È un errore considerare l'ossidazione semplicemente come una versione limitata della CVD. Per il suo scopo specifico, è spesso la scelta superiore e può anche essere utilizzata in combinazione con la CVD.

Qualità del Film Ineguagliabile per gli Ossidi Nativi

Per applicazioni come la creazione del dielettrico di gate in un transistor al silicio, l'ossidazione termica del silicio produce uno strato di diossido di silicio (SiO₂) con un'interfaccia eccezionalmente di alta qualità ed elettricamente stabile, molto difficile da replicare con ossidi depositati.

Una Relazione Simbiotica

CVD e ossidazione non sono sempre concorrenti; sono spesso partner in un flusso di fabbricazione più ampio.

Uno strato di polisilicio può essere depositato usando la CVD e quindi successivamente ossidato usando un processo termico. Questa flessibilità consente agli ingegneri di sfruttare i punti di forza di entrambi i metodi in un singolo dispositivo.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dipende interamente dal film specifico che devi creare e dalla sua funzione prevista.

- Se il tuo obiettivo principale è depositare un materiale non nativo come un metallo, un nitruro o una ceramica complessa, la CVD è la scelta chiara e spesso l'unica.

- Se il tuo obiettivo principale è creare il dielettrico di gate in diossido di silicio della massima qualità su silicio, l'ossidazione termica è lo standard del settore per questo compito critico.

- Se il tuo obiettivo principale è rivestire uniformemente una superficie complessa e tridimensionale, la natura non a linea di vista della CVD le conferisce un netto vantaggio.

- Se il tuo obiettivo principale è l'integrazione del processo, riconosci che i due sono spesso usati insieme, come depositare uno strato con CVD e poi modificarlo con ossidazione.

Comprendendo la funzione principale di ciascuno—deposizione versus conversione—puoi selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Ossidazione Termica |

|---|---|---|

| Tipo di Processo | Additivo (deposita nuovo materiale) | Conversivo (trasforma il substrato) |

| Versatilità del Materiale | Alta (metalli, ceramiche, leghe) | Bassa (solo ossidi nativi) |

| Uniformità del Rivestimento | Eccellente (non a linea di vista) | Limitata (migliore su superfici planari) |

| Applicazione Primaria | Deposizione di film non nativi | Creazione di ossidi nativi di alta qualità (es. SiO₂ su Si) |

Hai bisogno di depositare film sottili ad alta purezza e versatili per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a ottenere una deposizione precisa di materiali su substrati complessi. Che tu stia lavorando con metalli, ceramiche o leghe, le nostre soluzioni offrono il controllo e l'uniformità che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia CVD può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato