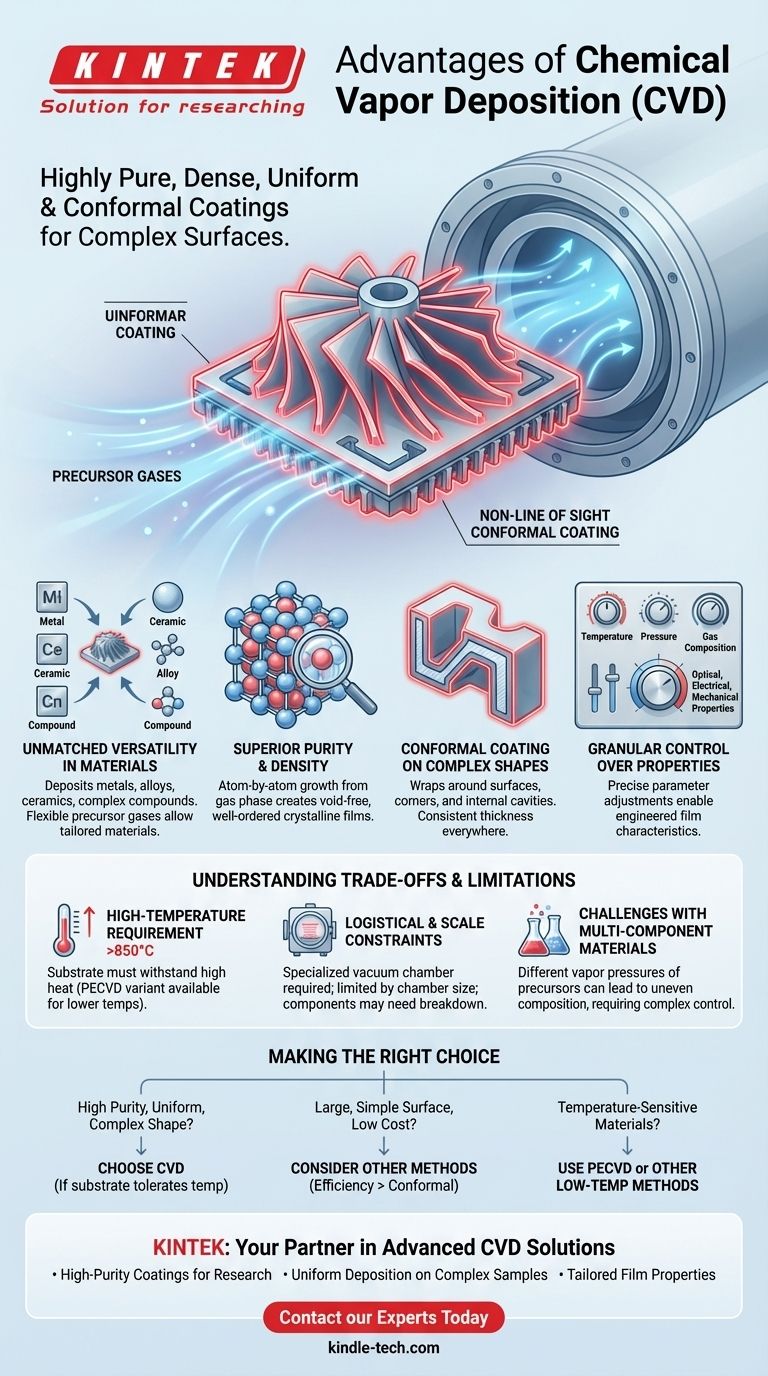

Il vantaggio principale della deposizione chimica da vapore (CVD) è la sua eccezionale capacità di produrre rivestimenti altamente puri, densi e uniformi che si conformano perfettamente a superfici complesse. Questa capacità di "non linea di vista", unita alla sua versatilità nel depositare una vasta gamma di materiali, la rende uno strumento eccezionalmente potente per creare film sottili ad alte prestazioni.

Il punto di forza della CVD non è solo che deposita uno strato, ma che fa crescere un film altamente controllato da una reazione chimica. Questo processo si traduce in rivestimenti con purezza, adesione e uniformità superiori, specialmente su forme intricate impossibili da rivestire con metodi a linea di vista.

I Punti di Forza Principali della CVD Spiegati

Per capire perché la CVD viene scelta per applicazioni esigenti, dobbiamo esaminare come il suo processo fondamentale crea vantaggi distinti rispetto ad altre tecniche di rivestimento.

Versatilità Ineguagliabile nei Materiali

La CVD non è limitata a una singola classe di materiale. Il processo è incredibilmente flessibile, capace di depositare di tutto, da metalli e leghe a film non metallici, ceramiche e composti complessi.

Questa versatilità deriva dalla vasta gamma di gas precursori che possono essere utilizzati, consentendo agli ingegneri di adattare il materiale di rivestimento alle esigenze specifiche dell'applicazione.

Purezza e Densità Superiori

Il processo di deposizione avviene tramite una reazione chimica dei gas precursori direttamente sulla superficie del substrato. Questo metodo produce intrinsecamente film di altissima purezza e densità.

Poiché il materiale viene costruito atomo per atomo da uno stato gassoso, il film risultante è tipicamente privo di vuoti e presenta una struttura cristallina ben ordinata, che contribuisce alla sua durabilità e prestazione.

Rivestimento Conforme su Forme Complesse

Forse il vantaggio più significativo è la natura "non linea di vista" della CVD. I gas precursori fluiscono attorno al substrato, raggiungendo ogni superficie esposta, comprese cavità interne, angoli acuti e geometrie complesse.

Ciò si traduce in un effetto "avvolgente", creando un rivestimento completamente uniforme di spessore costante, un'impresa difficile o impossibile per metodi come lo sputtering, che richiedono un percorso diretto dalla sorgente al substrato.

Controllo Granulare sulle Proprietà del Film

Le proprietà finali del rivestimento non sono fisse. Regolando con precisione i parametri di deposizione—come temperatura, pressione e composizione del gas—gli operatori possono controllare la composizione chimica, la struttura cristallina e la dimensione dei grani del film.

Questo livello di controllo consente l'ingegnerizzazione di film con proprietà ottiche, elettriche o meccaniche specifiche.

Comprendere i Compromessi e i Limiti

Nessun processo è privo di sfide. Una valutazione obiettiva della CVD richiede la comprensione dei suoi vincoli operativi, che sono fondamentali per determinarne l'idoneità per un dato progetto.

Il Requisito di Alta Temperatura

I processi CVD tradizionali operano a temperature molto elevate, spesso tra 850°C e 1100°C. Questo calore è necessario per guidare le reazioni chimiche che formano il film.

Questo può essere un limite importante, poiché molti materiali substrato non possono sopportare tali temperature senza deformarsi o degradarsi. Tuttavia, varianti come la CVD potenziata al plasma (PECVD) sono state sviluppate per operare a temperature molto più basse.

Vincoli Logistici e di Scala

La CVD viene tipicamente eseguita in una camera a vuoto specializzata presso un centro di rivestimento dedicato, il che significa che non può essere eseguita in loco. Le parti devono spesso essere smontate in componenti individuali prima di essere rivestite.

Inoltre, le dimensioni della camera a vuoto impongono un limite fisico alle dimensioni dell'oggetto che può essere lavorato.

Sfide con Materiali Multi-Componente

Sebbene versatile, la creazione di film da più componenti (leghe) può essere difficile. Diversi gas precursori hanno diverse pressioni di vapore e velocità di reazione.

Ciò può portare a una composizione eterogenea o non uniforme nel film finale, richiedendo un controllo di processo complesso per ottenere la miscela di materiali desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se la tua priorità principale è ottenere la massima purezza possibile e un rivestimento perfettamente uniforme su una forma complessa: La CVD è una scelta eccezionale, a condizione che il tuo substrato possa tollerare la temperatura del processo.

- Se la tua priorità principale è rivestire una superficie grande e semplice a basso costo: Altri metodi potrebbero essere più efficienti, poiché il punto di forza della CVD nel rivestimento conforme non è il requisito chiave.

- Se la tua priorità principale è rivestire materiali sensibili alla temperatura come plastiche o alcune leghe: Devi specificare una variante a temperatura più bassa come la PECVD o riconoscere che la CVD tradizionale non è un'opzione praticabile.

Comprendendo i suoi punti di forza unici e i limiti intrinseci, puoi sfruttare la deposizione chimica da vapore per creare materiali avanzati con proprietà ingegnerizzate con precisione.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Materiali Versatili | Deposita metalli, leghe, ceramiche e composti con proprietà personalizzate |

| Purezza e Densità Elevate | Produce film cristallini e privi di vuoti tramite reazioni chimiche controllate |

| Rivestimento Conforme | Riveste uniformemente forme complesse, cavità interne e angoli acuti |

| Controllo Preciso | Parametri regolabili per proprietà ottiche, elettriche e meccaniche personalizzate |

| Non Linea di Vista | Avvolge tutte le superfici esposte senza percorso diretto sorgente-substrato |

Pronto a migliorare i tuoi materiali con rivestimenti in film sottile superiori?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione precisi. Le nostre soluzioni CVD aiutano i laboratori a ottenere:

- Rivestimenti ad alta purezza per applicazioni di ricerca critiche

- Deposizione uniforme su geometrie di campioni complesse

- Proprietà del film personalizzate per requisiti materiali specifici

Sia che tu stia lavorando con metalli, ceramiche o composti complessi, la nostra esperienza nelle attrezzature da laboratorio assicura che tu ottenga il controllo preciso e l'affidabilità che la tua ricerca richiede.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono far progredire la tua ricerca e sviluppo sui materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è la nuova tecnologia di deposizione chimica da vapore? Innovazioni in purezza, controllo e prestazioni

- Quali sono i vantaggi della deposizione a sputtering? Ottenere adesione, densità e versatilità dei materiali superiori

- Quali sono le caratteristiche di un sistema CVD a parete calda? Principali vantaggi e approfondimenti architetturali

- Perché l'azoto ad alta purezza viene utilizzato come gas di trasporto nel processo AACVD? Ottenere una crescita precisa del film e sicurezza

- Qual è la funzione di un sistema di riscaldamento per bottiglie di precursore (bubbler)? Ruolo essenziale nella vaporizzazione ATSB

- Qual è lo scopo dell'utilizzo di substrati catalitici metallici nella produzione di grafene? Soglie di energia termica inferiori

- Come fa il processo di deposizione a strati atomici (ALD) a garantire la continuità e la conformità del rivestimento per polveri di rame dendritiche con morfologie complesse?