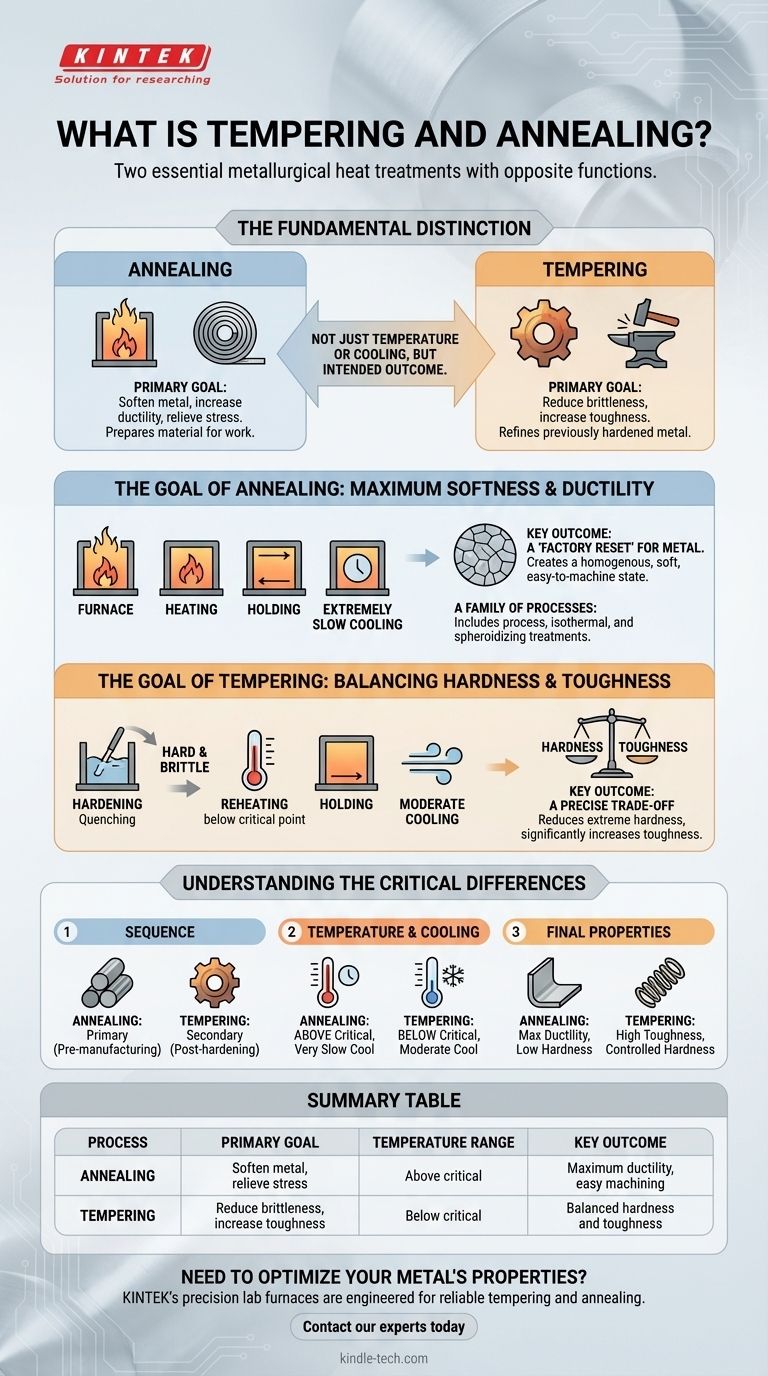

Nel mondo della metallurgia, il rinvenimento e la ricottura sono entrambi processi di trattamento termico essenziali, ma servono a funzioni opposte e vengono applicati in fasi diverse. La ricottura è un processo utilizzato per ammorbidire il metallo, aumentarne la duttilità e alleviare le tensioni interne, rendendolo più facile da lavorare. Il rinvenimento, al contrario, è un processo secondario eseguito dopo un trattamento di indurimento per ridurre la fragilità risultante e aumentare la tenacità complessiva del metallo.

La distinzione fondamentale non è semplicemente la temperatura o la velocità di raffreddamento, ma il risultato previsto. La ricottura mira a riportare il metallo al suo stato più morbido e lavorabile. Il rinvenimento viene utilizzato per mettere a punto con precisione un metallo precedentemente indurito, scambiando una certa durezza con una tenacità cruciale.

L'obiettivo della ricottura: massima morbidezza e duttilità

La ricottura è un processo preparatorio progettato per portare un metallo nella sua condizione più stabile e lavorabile. Viene spesso eseguita su materiali che subiranno una significativa deformazione plastica, come la stampaggio, la imbutitura profonda o la lavorazione meccanica complessa.

Il processo spiegato

Il processo di ricottura comporta tre fasi principali: riscaldamento, mantenimento e raffreddamento. Il metallo viene riscaldato a una temperatura specifica al di sopra del suo punto di trasformazione critico (noto come temperatura Ac1 o Ac3).

Viene quindi "mantenuto in temperatura" o tenuto a questa temperatura per un tempo sufficiente a consentire alla microstruttura interna del materiale di trasformarsi completamente in uno stato più uniforme e stabile.

Il passaggio più critico è il raffreddamento estremamente lento, che spesso si ottiene lasciando la parte all'interno del forno mentre si raffredda. Questa velocità lenta consente la formazione di una struttura cristallina grossolana e priva di tensioni, responsabile della morbidezza e della duttilità risultanti.

Risultato chiave: un pulsante "Reset" per il metallo

Considera la ricottura come un "reset di fabbrica" per la microstruttura del metallo. Annulla gli effetti dell'incrudimento da lavoro o dei trattamenti termici precedenti, alleviando le tensioni interne che altrimenti potrebbero portare a crepe o distorsioni durante la produzione.

Il prodotto finale è un metallo omogeneo, morbido e facile da lavorare o formare.

Una famiglia di processi

Sebbene la "ricottura completa" (riscaldamento al di sopra della temperatura critica superiore) sia la comprensione più comune, il termine comprende una gamma di trattamenti specifici.

Questi includono la ricottura di lavorazione, la ricottura isotermica e la sferoidizzazione, ognuno adattato per ottenere microstrutture leggermente diverse per applicazioni specifiche.

L'obiettivo del rinvenimento: bilanciare durezza e tenacità

Il rinvenimento non è mai un processo autonomo. Viene sempre eseguito dopo una procedura di indurimento, come la tempra, che lascia il metallo estremamente duro ma anche molto fragile e inadatto alla maggior parte delle applicazioni.

Il processo spiegato

Il rinvenimento prevede il riscaldamento della parte già indurita a una temperatura ben al di sotto del suo punto di trasformazione critico. La temperatura esatta è controllata attentamente, poiché detta direttamente le proprietà finali del componente.

Dopo essere stata mantenuta alla temperatura di rinvenimento, la parte viene raffreddata, tipicamente in aria calma. Questa velocità di raffreddamento è molto più rapida rispetto alla ricottura, ma abbastanza lenta da prevenire la formazione delle strutture fragili create dalla tempra.

Risultato chiave: un compromesso preciso

Il rinvenimento è fondamentalmente un compromesso. Riduce l'estrema durezza e la tensione interna create dalla tempra, il che a sua volta aumenta significativamente la tenacità del materiale, ovvero la sua capacità di assorbire energia e resistere alla frattura.

Maggiore è la temperatura di rinvenimento, maggiore è la durezza sacrificata in cambio di una maggiore tenacità. Ciò consente agli ingegneri di impostare il perfetto equilibrio per un'applicazione, dal bordo duro e affilato di una lama alla natura durevole e flessibile di una molla.

Comprendere le differenze critiche

Sebbene entrambi i processi comportino riscaldamento e raffreddamento, la loro opposizione nello scopo, nella temperatura e nella sequenza ne definisce l'uso.

Sequenza delle operazioni

La ricottura è un processo primario utilizzato per preparare il materiale grezzo alla produzione.

Il rinvenimento è un processo secondario o di finitura eseguito su una parte che è già stata sagomata e indurita.

Temperatura e velocità di raffreddamento

La ricottura richiede il riscaldamento del metallo al di sopra della sua temperatura critica, seguito da un raffreddamento molto lento per ottenere la massima morbidezza.

Il rinvenimento richiede il riscaldamento di una parte indurita a una temperatura al di sotto del suo punto critico, seguito da un raffreddamento moderato per bilanciare durezza e tenacità.

Proprietà finali del materiale

La ricottura produce un metallo con massima duttilità, bassa durezza e minima tensione interna.

Il rinvenimento produce un materiale con una combinazione controllata di elevata durezza (sebbene inferiore a uno stato completamente temprato) e tenacità significativamente migliorata.

Fare la scelta giusta per la tua applicazione

Scegliere tra questi processi è semplice una volta definito l'obiettivo per il materiale.

- Se il tuo obiettivo principale è preparare un metallo per una lavorazione estesa, una lavorazione meccanica o una lavorazione a freddo: La ricottura è la scelta corretta per massimizzare la duttilità e alleviare le tensioni interne.

- Se il tuo obiettivo principale è perfezionare una parte indurita che è troppo fragile per l'uso previsto: Il rinvenimento è il passaggio necessario per aumentarne la tenacità e impedirle di fratturarsi durante l'uso.

- Se il tuo obiettivo principale è rimuovere completamente gli effetti della lavorazione precedente e restituire un metallo al suo stato più morbido: La ricottura completa è il processo definitivo per reimpostare la microstruttura del materiale.

In definitiva, la scelta del processo giusto dipende interamente dal fatto che il tuo obiettivo sia preparare il metallo al lavoro o perfezionare le proprietà di una parte finita.

Tabella riassuntiva:

| Processo | Obiettivo principale | Intervallo di temperatura | Risultato chiave |

|---|---|---|---|

| Ricottura | Ammorbidire il metallo, alleviare lo stress | Sopra la temperatura critica | Massima duttilità, facile lavorazione |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Sotto la temperatura critica | Durezza e tenacità bilanciate |

Hai bisogno di ottimizzare le proprietà del tuo metallo? I forni da laboratorio di precisione di KINTEK sono progettati per processi di rinvenimento e ricottura affidabili. Sia che tu stia preparando materiali per la fabbricazione o migliorando la tenacità dei componenti finiti, le nostre apparecchiature offrono il controllo preciso della temperatura e il riscaldamento uniforme richiesti dal tuo laboratorio. Contatta oggi i nostri esperti per discutere la soluzione di trattamento termico giusta per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo