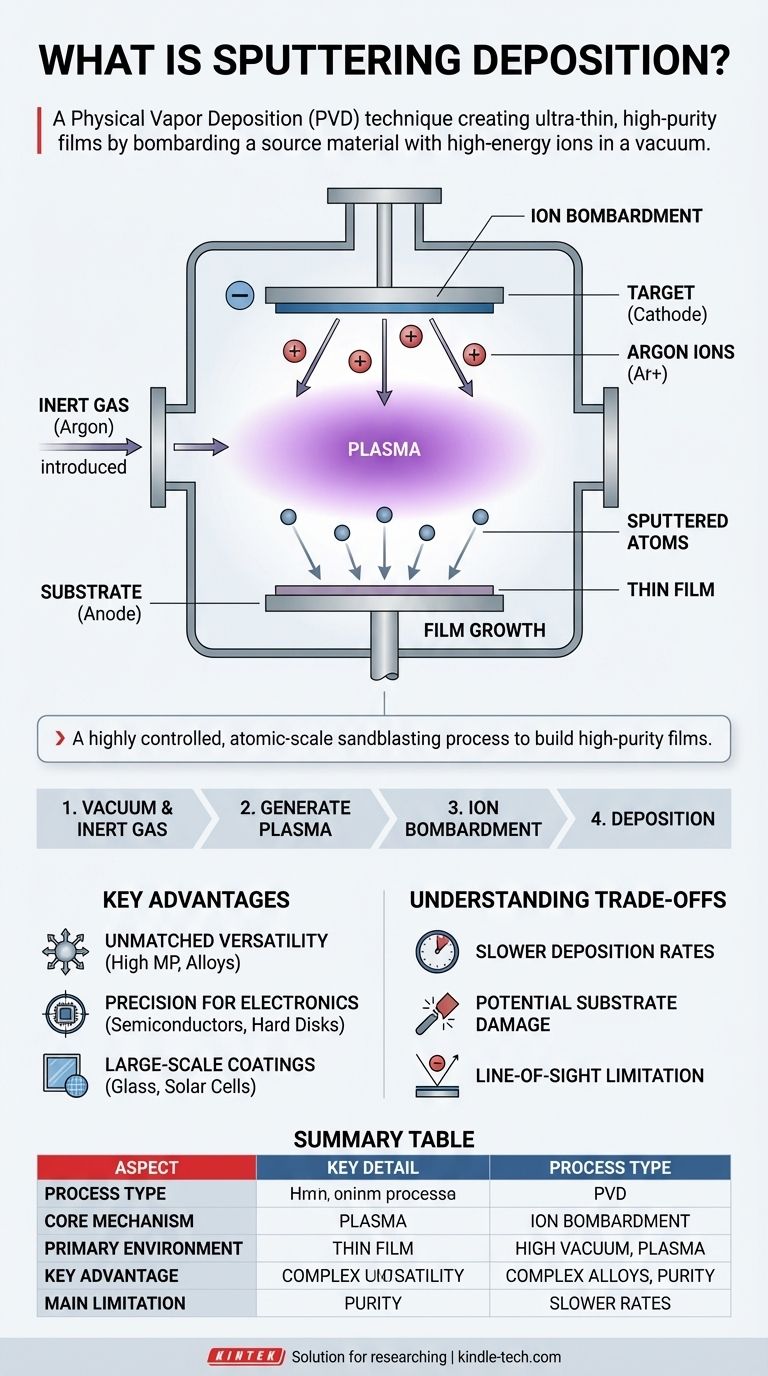

In sostanza, la deposizione a sputtering è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film di materiale ultra-sottili. Il processo funziona bombardando un materiale sorgente, noto come target (bersaglio), con ioni ad alta energia all'interno di un vuoto. Questo impatto espelle fisicamente gli atomi dal target, i quali poi viaggiano e si depositano su un oggetto vicino, chiamato substrate (substrato), formando un rivestimento uniforme.

Lo sputtering è meglio compreso come un processo di sabbiatura su scala atomica altamente controllato. Invece di sabbia, utilizza ioni e, invece di erodere una superficie, gli atomi espulsi vengono raccolti con cura per costruire un nuovo film ad alta purezza su una superficie diversa.

Come Funziona lo Sputtering: Una Spiegazione Passo Dopo Passo

Per comprendere appieno il valore dello sputtering, dobbiamo esaminare la sua meccanica fondamentale. L'intero processo avviene all'interno di una camera a vuoto sigillata, fondamentale per garantire la purezza del film finale.

Lo Stato Iniziale: Vuoto e Gas Inerte

Innanzitutto, la camera viene portata a un alto vuoto per rimuovere eventuali particelle contaminanti come ossigeno o vapore acqueo. Viene quindi introdotto un gas inerte, più comunemente Argon, a una pressione molto bassa.

Generazione del Plasma

Una tensione elevata viene applicata tra il target (che funge da catodo) e le pareti della camera o un anodo dedicato. Questo campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un gas ionizzato e luminoso noto come plasma. Questo plasma contiene ioni di Argon caricati positivamente (Ar+).

La Fase di Bombardamento

Questi ioni di Argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il materiale del target caricato negativamente con energia immensa.

Questa collisione è puramente fisica, trasferendo momento dall'ione agli atomi sulla superficie del target. Questo trasferimento di energia è sufficiente per espellere, o "spruzzare" (sputterare), singoli atomi dal target.

Deposizione: Costruire il Film

Gli atomi spruzzati vengono espulsi dal target e viaggiano attraverso la camera a vuoto a bassa pressione. Alla fine colpiscono il substrato—l'oggetto che viene rivestito, come un wafer di silicio o un pezzo di vetro—che è posizionato strategicamente nelle vicinanze.

Al loro arrivo, questi atomi si condensano sulla superficie del substrato, costruendo gradualmente uno strato di film sottile strato dopo strato. Lo spessore di questo film può essere controllato con estrema precisione, da pochi nanometri a diversi micrometri.

Applicazioni e Vantaggi Chiave

Lo sputtering non è un metodo di laboratorio di nicchia; è una pietra angolare della produzione moderna grazie alle sue capacità uniche.

Versatilità dei Materiali Senza Paragoni

Uno dei maggiori punti di forza dello sputtering è la sua capacità di depositare materiali con cui è altrimenti molto difficile lavorare. Ciò include metalli con punti di fusione estremamente elevati e leghe complesse. Poiché il processo è fisico, non termico, può depositare questi materiali senza alterarne la composizione.

Precisione per l'Elettronica Avanzata

Le industrie dei semiconduttori e dell'archiviazione dati dipendono fortemente dallo sputtering. Viene utilizzato per depositare i sottili strati di materiali conduttivi e magnetici necessari per produrre circuiti integrati e hard disk per computer. Il controllo e la purezza del processo sono essenziali per creare queste strutture microscopiche ad alte prestazioni.

Rivestimenti Industriali su Larga Scala

Oltre all'elettronica, lo sputtering viene utilizzato per rivestire superfici vaste come il vetro architettonico. Questi rivestimenti possono fornire proprietà antiriflesso, isolamento termico o colori specifici. È anche fondamentale per la produzione di celle solari, supporti ottici come CD e DVD e rivestimenti decorativi durevoli su parti automobilistiche.

Comprendere i Compromessi

Nessun processo è perfetto. Sebbene potente, lo sputtering presenta limitazioni intrinseche che lo rendono inadatto per determinate applicazioni.

Tassi di Deposizione Più Lenti

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. La velocità di trasferimento del materiale è limitata dall'efficienza del bombardamento ionico, il che può aumentare i tempi di produzione e i costi per rivestimenti molto spessi.

Potenziale di Danno al Substrato

Gli ioni ad alta energia e gli atomi spruzzati che bombardano il substrato possono talvolta causare danni, specialmente a materiali sensibili a base organica o polimerica. Sebbene questa energia possa migliorare l'adesione del film, deve essere gestita attentamente.

Limitazione della Linea di Vista

Lo sputtering è un processo a linea di vista, il che significa che gli atomi viaggiano generalmente in linea retta dal target al substrato. Ciò può rendere difficile ottenere un rivestimento uniforme su oggetti con forme tridimensionali complesse senza dispositivi rotanti sofisticati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale e dalle prestazioni che devi ottenere.

- Se il tuo obiettivo principale è depositare una lega complessa o un film ad alta purezza: Lo sputtering è una scelta eccezionale perché preserva accuratamente la stechiometria del target.

- Se il tuo obiettivo principale è rivestire un materiale con un punto di fusione molto elevato: Lo sputtering fornisce un percorso affidabile dove l'evaporazione termica fallirebbe.

- Se il tuo obiettivo principale è la velocità e il costo per un metallo semplice a basso punto di fusione: Potresti scoprire che un processo più semplice come l'evaporazione termica offre una soluzione più efficiente.

In definitiva, la deposizione a sputtering offre un livello di controllo senza pari per ingegnerizzare le superfici a livello atomico.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Il bombardamento ionico (es. Ar+) espelle atomi da un target su un substrato |

| Ambiente Principale | Camera ad alto vuoto con plasma di gas inerte |

| Vantaggio Chiave | Deposita leghe complesse e materiali ad alto punto di fusione con elevata purezza |

| Applicazioni Comuni | Circuiti a semiconduttore, hard disk, vetro architettonico, celle solari |

| Limitazione Principale | Tassi di deposizione più lenti rispetto ad alcuni altri metodi PVD |

Hai bisogno di un partner affidabile per i tuoi progetti di deposizione di film sottili?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per applicazioni di rivestimento di precisione. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o finiture industriali durevoli, la nostra esperienza nei target di sputtering e nei sistemi di deposizione può aiutarti a ottenere una qualità del film, una consistenza e una purezza del materiale superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e portare avanti la tua R&S o la tua produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura