Tecnicamente non esiste un "metallo SPS". Questo termine è una comune abbreviazione che si riferisce a un metallo o una lega prodotti utilizzando un processo di fabbricazione chiamato Sinterizzazione al Plasma a Scintilla (SPS). È un metodo potente per consolidare rapidamente le polveri in un materiale solido, ad alta densità, non un tipo di materiale unico in sé.

La Sinterizzazione al Plasma a Scintilla non è una lega specifica ma una potente tecnica di consolidamento. Il suo vantaggio chiave risiede nell'uso di corrente elettrica pulsata e pressione per fondere rapidamente le polveri, creando materiali altamente densi e a grana fine che spesso sono impossibili da produrre con i metodi tradizionali.

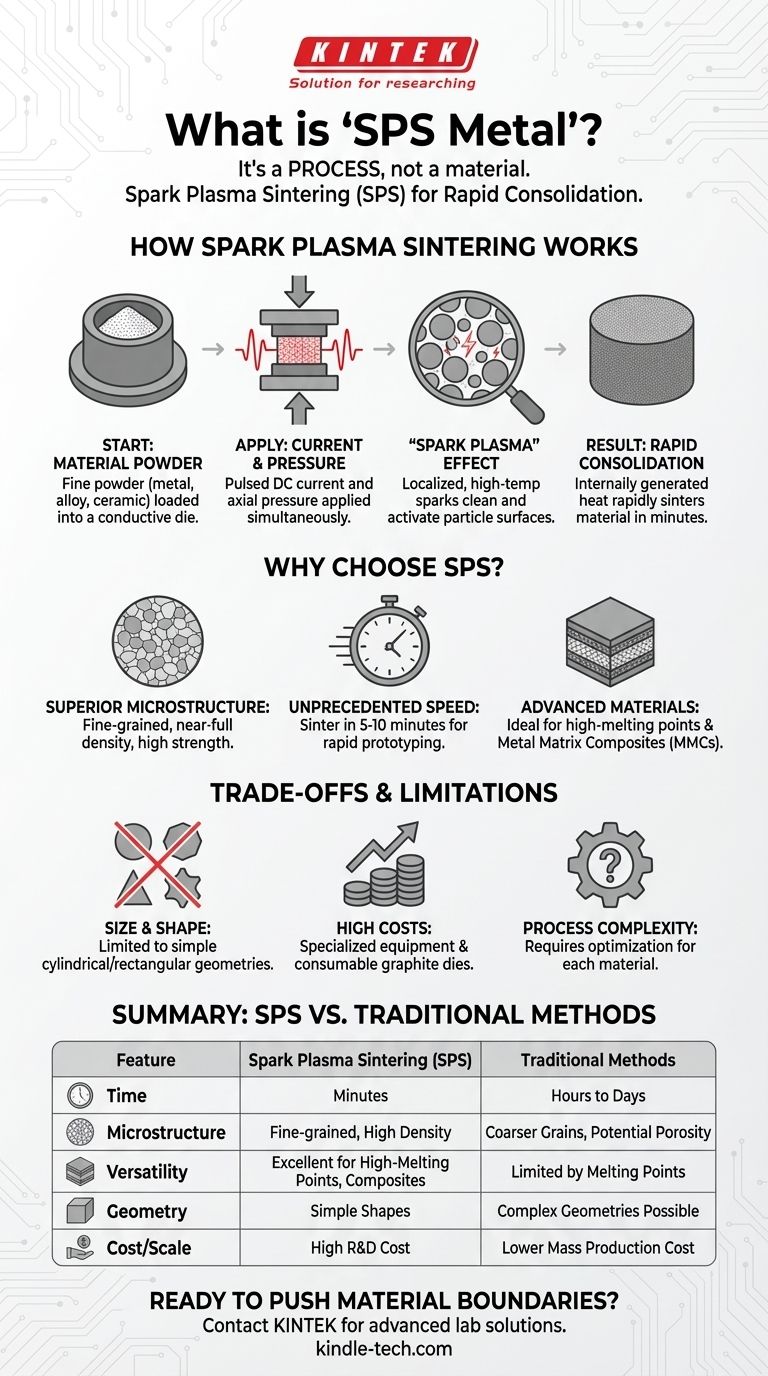

Come funziona la Sinterizzazione al Plasma a Scintilla

Per comprendere i materiali che produce, è necessario prima comprendere il processo. L'SPS è fondamentalmente diverso dalle tradizionali tecniche di fusione o pressatura per il modo in cui applica l'energia.

Il punto di partenza: polvere di materiale

Il processo inizia non con un blocco solido di metallo, ma con una polvere fine del metallo, della lega o persino della ceramica desiderati. Questa polvere viene caricata in una matrice conduttiva, che è tipicamente fatta di grafite.

Il meccanismo centrale: corrente e pressione

Vengono applicate simultaneamente due forze chiave: una forte pressione assiale dall'alto e dal basso, e una corrente elettrica diretta pulsata ad alta intensità che passa direttamente attraverso le particelle di polvere.

L'effetto "plasma a scintilla"

La corrente pulsata è la caratteristica distintiva. Genera scariche di scintille localizzate ad alta temperatura tra le singole particelle di polvere. Questo effetto pulisce microscopicamente le superfici delle particelle e le attiva, migliorando drasticamente la loro capacità di legarsi tra loro.

Il risultato: consolidamento rapido

Poiché il calore viene generato internamente all'interno della polvere stessa, l'intera massa si riscalda incredibilmente rapidamente. Ciò consente al materiale di essere sinterizzato e densificato in pochi minuti, piuttosto che nelle ore richieste dai metodi convenzionali basati su forni.

Perché scegliere l'SPS rispetto ai metodi tradizionali?

Il meccanismo unico dell'SPS sblocca proprietà dei materiali difficili o impossibili da ottenere con mezzi convenzionali come la fusione, la forgiatura o la pressatura a caldo.

Densità e microstruttura superiori

L'estrema velocità del processo SPS impedisce ai grani microscopici all'interno del metallo di crescere troppo. Ciò si traduce in una microstruttura a grana fine, che contribuisce direttamente a una maggiore resistenza, durezza e prestazioni meccaniche complessivamente migliorate. La combinazione di pressione e calore raggiunge anche una densità quasi completa, eliminando la porosità che può indebolire i pezzi.

Velocità senza precedenti

Consolidare un materiale in 5-10 minuti invece di 8-10 ore è un salto rivoluzionario. Ciò consente una rapida prototipazione e iterazione durante lo sviluppo dei materiali.

Lavorazione di materiali avanzati e nuovi

L'SPS eccelle nella lavorazione di materiali con punti di fusione estremamente elevati (come tungsteno o tantalio) che sono difficili da fondere tradizionalmente. È anche un metodo leader per la creazione di compositi a matrice metallica (MMC) incorporando particelle ceramiche in una polvere metallica, creando materiali con proprietà personalizzate.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'SPS non è una soluzione universale. La sua applicazione è specifica e presenta chiari vincoli.

Vincoli di dimensioni e forma

Il processo è limitato alle forme semplici cilindriche o rettangolari delle matrici utilizzate. Non può produrre le geometrie grandi e complesse possibili con la fusione o la produzione additiva. La dimensione del pezzo è anche significativamente limitata dalla capacità della pressa e dell'alimentazione.

Costi elevati di attrezzature e utensili

I sistemi SPS sono macchine specializzate e costose. Le matrici di grafite utilizzate sono materiali di consumo con una durata limitata, specialmente ad alte temperature e pressioni. Ciò rende il processo più adatto per applicazioni di alto valore.

Complessità del processo

Il raggiungimento di risultati ottimali richiede un'attenta ottimizzazione di molti parametri, tra cui la velocità di riscaldamento, la pressione, il modello di impulso e il livello di vuoto. Questo lavoro di sviluppo deve essere eseguito per ogni materiale specifico.

Fare la scelta giusta per il tuo obiettivo

Considerare un materiale realizzato tramite SPS dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione: I materiali realizzati tramite SPS spesso mostrano resistenza e densità superiori grazie alla loro microstruttura a grana fine, rendendoli ideali per applicazioni aerospaziali, di difesa o industriali ad alto stress.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali: L'SPS è il metodo di riferimento per la creazione di compositi avanzati, materiali a gradiente funzionale e il consolidamento di polveri che non possono essere lavorate convenzionalmente.

- Se il tuo obiettivo principale è la prototipazione rapida di campioni di materiale: Per componenti di piccole dimensioni e geometria semplice, l'SPS può produrre un pezzo denso e finito da polvere in pochi minuti, accorciando drasticamente i cicli di sviluppo.

Comprendere che l'SPS è un potente processo ti consente di concentrarti sulle proprietà uniche del materiale che può sbloccare per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Metodi Tradizionali (es. Fusione, Pressatura a Caldo) |

|---|---|---|

| Tempo di Processo | Minuti | Ore o Giorni |

| Microstruttura | A grana fine, alta densità | Grani più grossolani, potenziale porosità |

| Versatilità del Materiale | Eccellente per metalli ad alto punto di fusione, compositi | Limitata dai punti di fusione e dalla compatibilità dei materiali |

| Geometria del Pezzo | Forme semplici (cilindriche, rettangolari) | Geometrie complesse possibili |

| Costo e Scalabilità | Costo elevato delle attrezzature, ideale per R&S e pezzi di alto valore | Costo inferiore per la produzione di massa |

Pronto a spingere i confini delle prestazioni dei materiali?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo di materiali. Sia che tu stia sviluppando nuovi compositi a matrice metallica, prototipando leghe ad alta resistenza o esplorando i limiti della Sinterizzazione al Plasma a Scintilla, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Contattaci oggi per discutere come le nostre soluzioni possono accelerare la tua innovazione nei materiali.

Mettiti in contatto

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché viene utilizzato un setup di pressatura a caldo invece della tradizionale sinterizzazione ad alta temperatura? Ottimizzazione dello studio dell'interfaccia LATP/NCM-811

- Qual è la funzione della pressione assiale nella pressatura a caldo delle leghe Al-4Cu? Raggiungere la massima densificazione e resistenza

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungere una densità quasi teorica

- Qual è l'effetto di un ambiente ad alto vuoto in un forno a pressa a caldo sulle leghe Mo-Na? Ottenere microstrutture pure

- Perché applicare 30-50 MPa nella pressatura a caldo sottovuoto? Raggiungere il 100% di densità e un legame composito privo di vuoti

- Come la pressione della pressa a caldo sottovuoto migliora il legame SiCp/Al? Ingegnerizzazione della resistenza dei materiali a livello atomico

- Come funzionano gli stampi in grafite nel processo di pressatura a caldo sottovuoto per ZnS? Ottimizzare la densificazione e la chiarezza ottica

- Quali condizioni critiche di processo sono fornite da un forno di sinterizzazione a pressa calda sottovuoto? Raggiungere una densità del 98% o superiore.