La sinterizzazione è un processo di produzione che utilizza calore e pressione per compattare un materiale in polvere in una massa solida e unificata. Fondamentalmente, ciò si ottiene senza portare la temperatura al punto di fusione del materiale primario, fondendo invece le particelle tra loro sulle loro superfici di contatto. Questo metodo è fondamentale per creare parti resistenti, spesso complesse, a partire da polveri.

Il principio fondamentale della sinterizzazione è semplice: è possibile creare un oggetto denso e solido da una polvere riscaldandola quel tanto che basta affinché le particelle si leghino tra loro. Ciò evita l'energia e la complessità della fusione completa del materiale, rendendolo un metodo altamente efficiente e versatile per la produzione di componenti intricati su scala.

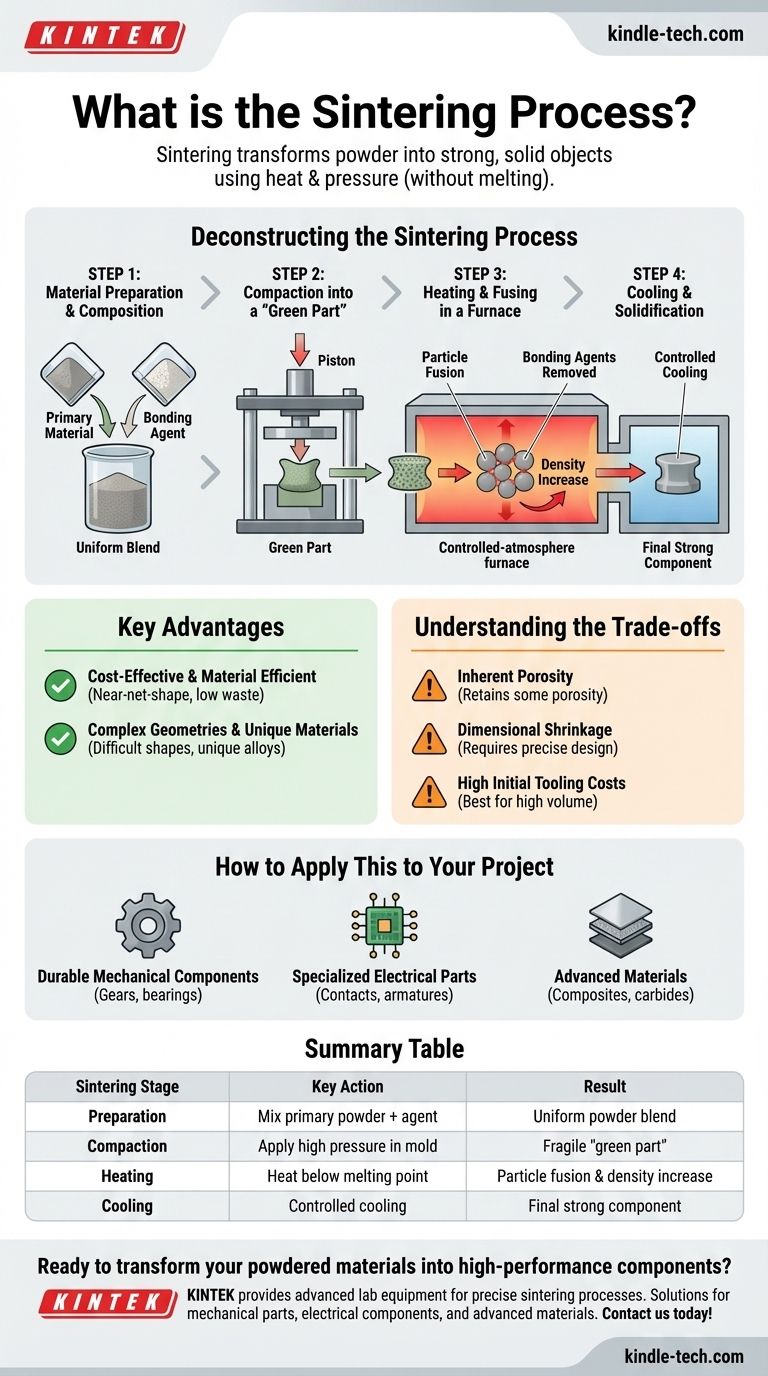

Scomposizione del Processo di Sinterizzazione

La sinterizzazione è meglio compresa come un trattamento termico a più stadi che trasforma la polvere sciolta in una parte ingegnerizzata e coerente. Ogni fase è fondamentale per ottenere le proprietà finali desiderate.

Fase 1: Preparazione e Composizione del Materiale

Il processo inizia con una polvere accuratamente formulata. Si tratta spesso di una miscela di un materiale primario, come una polvere metallica o ceramica, miscelata con un agente legante o un lubrificante.

Questo agente, che può essere cera, un polimero o un altro additivo, aiuta le particelle di polvere ad aderire durante la fase iniziale di formatura.

Fase 2: Compattazione in una "Parte Verde"

La miscela di polvere preparata viene caricata in uno stampo o una matrice. Viene quindi sottoposta ad alta pressione, che compatta la polvere nella forma desiderata.

Questo componente iniziale e fragile è noto come "parte verde". Ha la geometria corretta ma manca della resistenza meccanica del prodotto finale.

Fase 3: Riscaldamento e Fusione in un Forno

La parte verde viene posta in un forno a atmosfera controllata e riscaldata. Questo ciclo termico ha due fasi chiave.

In primo luogo, la temperatura sale per bruciare o far evaporare gli agenti leganti. In secondo luogo, la temperatura continua ad aumentare fino a un punto appena al di sotto del punto di fusione del materiale primario. A questa temperatura, le particelle iniziano a fondersi sulle loro superfici, un processo che riduce significativamente gli spazi porosi tra di esse.

Fase 4: Raffreddamento e Solidificazione

Dopo essere stata mantenuta alla temperatura di sinterizzazione per un tempo prestabilito, il componente viene raffreddato con attenzione. Man mano che si raffredda, i legami appena formati si solidificano, creando una massa singola e unificata.

Questa parte finale è densa, resistente e corrisponde strettamente al progetto previsto, sebbene si verifichi una prevedibile ritiro dimensionale durante il processo.

Vantaggi Chiave del Metodo di Sinterizzazione

La sinterizzazione non è solo una tecnica di nicchia; è una pietra angolare della produzione moderna perché offre vantaggi distinti rispetto ad altri metodi come la lavorazione meccanica o la fusione.

Convenienza Economica ed Efficienza dei Materiali

Evitando gli alti costi energetici necessari per fondere completamente i materiali, la sinterizzazione è spesso più economica, specialmente per la produzione ad alto volume. È anche un processo quasi di forma netta, il che significa che produce pochissimo materiale di scarto rispetto ai metodi sottrattivi come la lavorazione meccanica.

Geometrie Complesse e Materiali Unici

Il processo eccelle nella creazione di parti con forme intricate o complesse che sarebbero difficili o proibitivamente costose da produrre in altro modo.

Inoltre, consente la creazione di leghe e compositi unici mescolando polveri di materiali che non si combinerebbero facilmente allo stato fuso.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Porosità Intrinseca

Anche dopo la sinterizzazione, le parti mantengono tipicamente una piccola quantità di porosità. Ciò può influire sulle proprietà meccaniche come la resistenza alla trazione e la resistenza alla fatica rispetto alle parti realizzate con materiali completamente densi e forgiati. In alcune applicazioni, come i cuscinetti autolubrificanti, questa porosità è una caratteristica desiderata.

Ritiro Dimensionale

La densificazione che si verifica durante la sinterizzazione provoca il ritiro della parte. Questa variazione deve essere calcolata con precisione e considerata nella progettazione dello stampo iniziale e della parte verde per garantire che il componente finale soddisfi le tolleranze dimensionali.

Alti Costi Iniziali degli Utensili

Gli stampi e le matrici necessari per la fase di compattazione sono robusti e ingegnerizzati con precisione, rappresentando un investimento iniziale significativo. Ciò rende la sinterizzazione più conveniente per cicli di produzione da medi ad alti, dove il costo degli utensili può essere ammortizzato su molte parti.

Come Applicarlo al Tuo Progetto

La decisione di utilizzare la sinterizzazione dipende interamente dal materiale, dalla geometria e dagli obiettivi di volume di produzione.

- Se la tua attenzione principale è la produzione di componenti meccanici durevoli: La sinterizzazione è ideale per creare ingranaggi, cuscinetti, pignoni e camme convenienti in grandi quantità.

- Se la tua attenzione principale è la produzione di parti elettriche specializzate: Il processo è eccellente per produrre componenti come contatti elettrici e armature dove sono necessarie miscele di materiali uniche per specifiche proprietà magnetiche o conduttive.

- Se la tua attenzione principale è lo sviluppo di materiali avanzati: La sinterizzazione è una tecnologia abilitante chiave per la creazione di compositi a matrice metallica, carburi cementati e ceramiche che non possono essere formate attraverso la fusione tradizionale.

In definitiva, la sinterizzazione fornisce un percorso elegante ed efficiente dal materiale grezzo in polvere a un componente forte e funzionale.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelare la polvere primaria con agente legante | Miscela di polvere uniforme pronta per lo stampaggio |

| 2. Compattazione | Applicare alta pressione in uno stampo | Formazione della fragile 'parte verde' |

| 3. Riscaldamento | Riscaldare in forno al di sotto del punto di fusione | Fusione delle particelle e aumento della densità |

| 4. Raffreddamento | Raffreddamento controllato della parte | Solidificazione nel componente finale resistente |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di sinterizzazione precisi. Sia che tu stia sviluppando parti meccaniche durevoli, componenti elettrici specializzati o materiali avanzati, le nostre soluzioni ti aiutano a ottenere risultati superiori con efficienza e affidabilità.

Contattaci oggi stesso per discutere come la nostra esperienza può supportare i tuoi progetti di sinterizzazione e dare vita ai tuoi progetti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC