In sintesi, la sinterizzazione è un processo termico utilizzato per trasformare una polvere in una massa solida e densa applicando calore al di sotto del suo punto di fusione. Nel contesto di un forno a induzione, questo termine si riferisce a due applicazioni distinte ma correlate: in primo luogo, il processo critico di cura del rivestimento refrattario del forno stesso, e in secondo luogo, l'utilizzo del forno come fonte di calore per produrre parti sinterizzate da vari materiali in polvere.

La sinterizzazione non riguarda semplicemente il calore elevato; è una trasformazione controllata con precisione. Il successo dipende dalla gestione della temperatura, del tempo e dell'atmosfera per incoraggiare la diffusione allo stato solido, che lega le singole particelle insieme in una struttura forte e unificata senza effettivamente fondere il materiale.

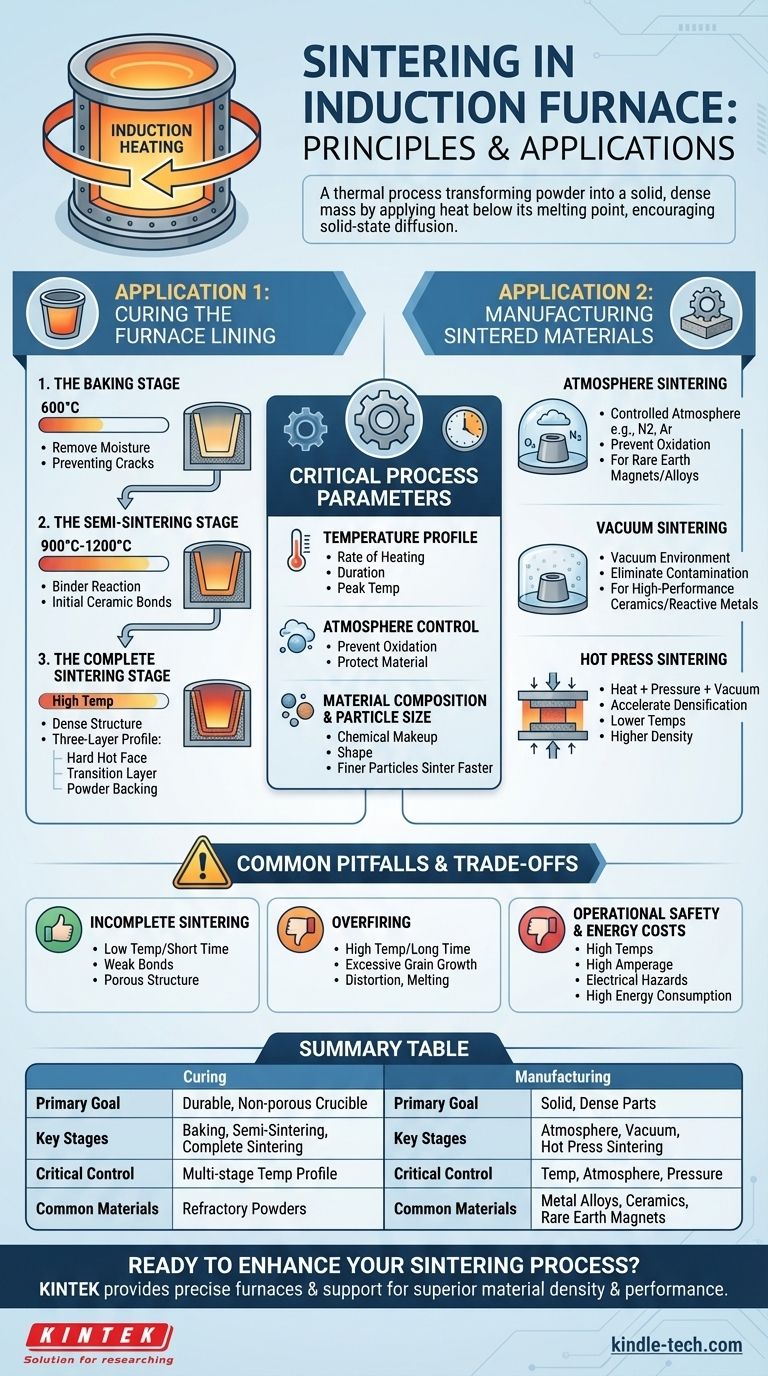

Le due applicazioni primarie della sinterizzazione

La frase "sinterizzazione in un forno a induzione" può essere ambigua. È fondamentale distinguere se si sta preparando il forno stesso per il funzionamento o se si sta utilizzando un forno a induzione specializzato per creare un prodotto.

Applicazione 1: Cura del rivestimento del forno

Questo è il significato più comune quando si discute l'allestimento di un forno di fusione a induzione standard. Il rivestimento, tipicamente una polvere refrattaria secca, deve essere sinterizzato per formare un crogiolo solido, non poroso e durevole.

Un rivestimento adeguatamente sinterizzato è essenziale per la sicurezza e la vita utile del forno. Il processo è metodico e segue fasi distinte.

La fase di cottura Il forno viene riscaldato lentamente a bassa temperatura, tipicamente intorno ai 600°C. L'obiettivo primario è eliminare delicatamente tutta l'umidità residua dal materiale refrattario, che altrimenti potrebbe trasformarsi in vapore e causare crepe o sfaldamenti.

La fase di semi-sinterizzazione La temperatura viene ulteriormente aumentata, spesso in un intervallo da 900°C a 1200°C. A questo punto, gli agenti leganti nella miscela refrattaria iniziano a reagire e i legami ceramici iniziali iniziano a formarsi tra le particelle, creando una struttura semi-rigida.

La fase di sinterizzazione completa Il forno viene portato alla sua temperatura finale e alta di sinterizzazione. Questa temperatura viene scelta con cura in base alle specifiche del materiale refrattario. Il mantenimento a questa temperatura consente la formazione di una struttura ceramica densa e forte con un profilo a tre strati desiderato: una "faccia calda" dura e completamente sinterizzata all'interno, uno strato di transizione semi-sinterizzato e un supporto di polvere sfusa per l'isolamento.

Applicazione 2: Produzione di materiali sinterizzati

Il riscaldamento a induzione è anche una tecnologia fondamentale nei forni specializzati progettati specificamente per sinterizzare materiali in polvere in parti finite o quasi finite. In questo caso, la bobina di induzione riscalda un crogiolo o il materiale stesso.

Questi forni offrono un controllo preciso e sono utilizzati per materiali avanzati.

Sinterizzazione in atmosfera Il processo viene condotto in atmosfera controllata (ad esempio, azoto, argon) per prevenire l'ossidazione e altre reazioni chimiche indesiderate. Questo è vitale per materiali come i magneti di terre rare o alcune leghe metalliche.

Sinterizzazione sotto vuoto Eseguendo il processo sotto vuoto, si elimina qualsiasi rischio di contaminazione da gas atmosferici. Ciò migliora la purezza e le prestazioni del prodotto finale ed è comune per ceramiche ad alte prestazioni e metalli reattivi.

Sinterizzazione a pressatura a caldo Questo metodo avanzato combina calore (spesso da induzione) con alta pressione meccanica sotto vuoto. La pressione forza fisicamente le particelle insieme, accelerando la densificazione e consentendo la sinterizzazione a temperature più basse o il raggiungimento di densità finali più elevate.

Comprendere i parametri critici del processo

Una sinterizzazione di successo è una scienza che dipende dalla gestione attenta di diverse variabili chiave, indipendentemente dall'applicazione.

Il profilo di temperatura

La sinterizzazione è definita dal suo profilo di temperatura: la velocità di riscaldamento, la durata dei mantenimenti (o "soaks") e la temperatura di picco finale. Questo profilo è meticolosamente progettato in base alla composizione del materiale e alle proprietà finali desiderate. Deve essere abbastanza caldo da promuovere la diffusione ma rimanere in sicurezza al di sotto del punto di fusione.

Controllo dell'atmosfera

L'ambiente all'interno del forno è critico. Un'atmosfera incontrollata può portare all'ossidazione, che indebolisce i legami tra le particelle. Atmosfere controllate o vuoto vengono utilizzate per proteggere il materiale e garantire l'integrità del prodotto finale.

Composizione del materiale e dimensione delle particelle

La composizione chimica e la dimensione e la forma delle particelle di polvere iniziali influenzano pesantemente il modo in cui il materiale sinterizzerà. Le particelle più fini generalmente sinterizzano più velocemente e a temperature più basse a causa della loro maggiore superficie.

Trappole comuni e compromessi

Ottenere una sinterizzazione perfetta richiede di bilanciare fattori contrastanti ed evitare errori comuni.

Il rischio di sinterizzazione incompleta

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, i legami tra le particelle saranno deboli. Ciò si traduce in una struttura porosa e a bassa densità. Per un rivestimento del forno, questo significa una vita utile drasticamente ridotta e un rischio maggiore di penetrazione del metallo e guasti catastrofici.

Il pericolo di surriscaldamento

Superare la temperatura di sinterizzazione ottimale o mantenerla troppo a lungo può essere altrettanto dannoso. Ciò può causare un'eccessiva crescita del grano, distorsione della parte o persino fusione localizzata. Il materiale risultante spesso ha scarse proprietà meccaniche nonostante sia denso.

Sicurezza operativa e costi energetici

I forni di sinterizzazione operano a temperature estremamente elevate per periodi prolungati, consumando una notevole quantità di energia e richiedendo robusti protocolli di sicurezza. L'elevato amperaggio utilizzato nei sistemi a induzione presenta una propria serie di pericoli elettrici che devono essere gestiti professionalmente.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla sinterizzazione dovrebbe essere dettato interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'installazione e la manutenzione del forno: Il tuo obiettivo è la massima durata del rivestimento. Segui il programma di riscaldamento multistadio raccomandato dal produttore del refrattario senza deviazioni per garantire un crogiolo completamente curato e resiliente.

- Se il tuo obiettivo principale è la produzione di materiali: Il tuo obiettivo è ottenere proprietà specifiche del materiale. Investi in un sistema con controllo preciso della temperatura, dell'atmosfera e (se necessario) della pressione per creare componenti ripetibili e di alta qualità.

In definitiva, padroneggiare la sinterizzazione significa utilizzare energia termica controllata per trasformare la polvere sfusa in un componente ad alte prestazioni e strutturalmente solido.

Tabella riassuntiva:

| Aspetto | Cura di un rivestimento del forno | Produzione di parti sinterizzate |

|---|---|---|

| Obiettivo primario | Creare un crogiolo durevole e non poroso per la fusione | Produrre parti solide e dense da materiali in polvere |

| Fasi chiave | Cottura, Semi-sinterizzazione, Sinterizzazione completa | Sinterizzazione in atmosfera, Sinterizzazione sotto vuoto, Sinterizzazione a pressatura a caldo |

| Controllo critico | Profilo di temperatura multistadio | Temperatura, atmosfera e pressione |

| Materiali comuni | Polveri refrattarie | Leghe metalliche, ceramiche, magneti di terre rare |

Pronto a migliorare il tuo processo di sinterizzazione?

Sia che tu stia installando un nuovo forno a induzione o ottimizzando la tua produzione di materiali, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio è la chiave del tuo successo. Forniamo i forni precisi e affidabili e il supporto di cui hai bisogno per ottenere una densità e prestazioni superiori dei materiali.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono promuovere la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Come avviene il riscaldamento nell'operazione di sinterizzazione? Padroneggiare i Metodi Fondamentali per Parti Dense e Robuste

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- È possibile riscaldare qualcosa in una camera a vuoto? Padroneggia la lavorazione termica di precisione in ambienti senza aria