Con un altro nome, la sinterizzazione è chiamata anche 'frittatura'. Entrambi i termini descrivono il processo di formazione di una massa solida da materiale in polvere utilizzando calore e pressione, ma in modo cruciale, senza fonderlo in uno stato liquido.

La sinterizzazione è un processo fondamentale della scienza dei materiali che compatta e fonde insieme le particelle. Il suo vero valore risiede nella capacità di creare oggetti densi e resistenti a partire da materiali con punti di fusione estremamente elevati, rendendola indispensabile per la produzione avanzata.

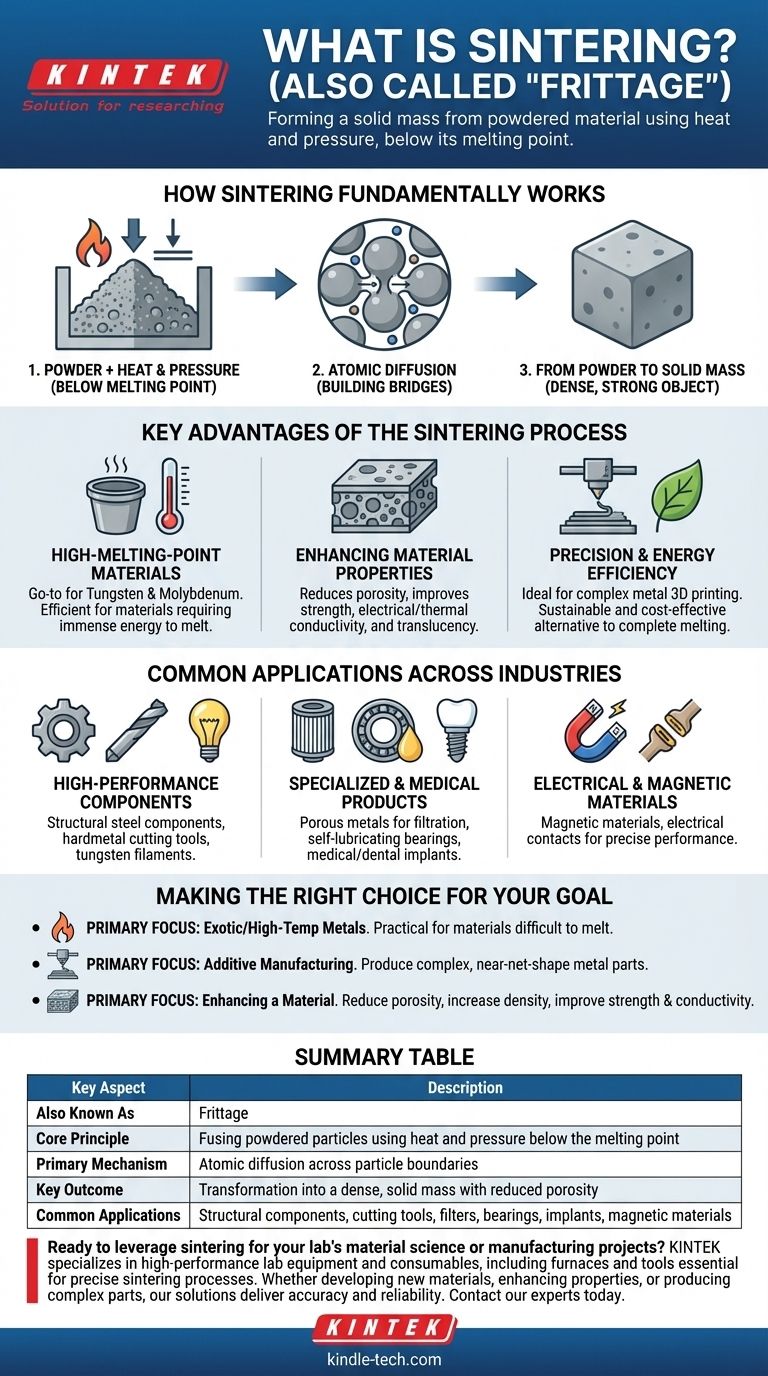

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione può sembrare complessa, ma il suo principio fondamentale consiste nell'incoraggiare le singole particelle a unirsi in un unico pezzo coerente.

Il ruolo del calore e della pressione

Il processo applica calore e pressione significativi a un materiale in polvere. Questa energia viene mantenuta al di sotto del punto di fusione del materiale, che è la differenza fondamentale rispetto alla fusione o alla saldatura.

Il meccanismo della diffusione atomica

L'energia applicata eccita gli atomi all'interno del materiale. Ciò consente agli atomi di migrare, o diffondere, attraverso i confini delle singole particelle, costruendo efficacemente ponti tra di esse.

Dalla polvere alla massa solida

Man mano che questi ponti atomici si formano e si moltiplicano, gli spazi (o pori) tra le particelle si restringono. Le particelle si fondono insieme, trasformando la polvere sciolta in un oggetto solido e denso con una resistenza notevolmente migliorata.

Vantaggi chiave del processo di sinterizzazione

Ingegneri e produttori scelgono la sinterizzazione non solo come alternativa alla fusione, ma per i suoi unici vantaggi strategici.

Lavorare con materiali ad alto punto di fusione

La sinterizzazione è il metodo preferito per materiali come tungsteno e molibdeno. La fusione di questi metalli richiede un'energia immensa e attrezzature specializzate, mentre la sinterizzazione può formarli in parti solide in modo molto più efficiente.

Miglioramento delle proprietà dei materiali

Il processo modifica fondamentalmente la struttura di un materiale. Riducendo la porosità, la sinterizzazione può migliorare drasticamente proprietà come resistenza, conducibilità elettrica, conducibilità termica e persino la traslucidità in determinate ceramiche.

Precisione ed efficienza energetica

Nelle applicazioni come la stampa 3D di metalli, la sinterizzazione consente la creazione di forme complesse e personalizzate con eccellente consistenza. Poiché evita l'alto costo energetico della fusione completa, è spesso una via di produzione più sostenibile ed economicamente vantaggiosa.

Applicazioni comuni tra i settori

La sinterizzazione non è una tecnica di laboratorio di nicchia; è un processo di produzione critico utilizzato per creare una vasta gamma di prodotti da cui dipendiamo quotidianamente.

Componenti ad alte prestazioni

Molte applicazioni esigenti dipendono da parti sinterizzate. Queste includono componenti strutturali in acciaio, utensili da taglio in metallo duro e i filamenti di tungsteno presenti nell'illuminazione e nell'elettronica.

Prodotti specializzati e medici

Il processo viene utilizzato per creare metalli porosi per la filtrazione, cuscinetti autolubrificanti (dove l'olio è trattenuto nei pori) e impianti medici e dentali ad alta purezza.

Materiali elettrici e magnetici

La sinterizzazione è anche essenziale per la produzione di alcuni tipi di materiali magnetici e contatti elettrici, dove la densità e le proprietà precise del materiale sono fondamentali per le prestazioni.

Fare la scelta giusta per il tuo obiettivo

Capire quando sfruttare la sinterizzazione è fondamentale per risolvere sfide ingegneristiche specifiche.

- Se il tuo obiettivo principale è lavorare con metalli esotici o ad alta temperatura: La sinterizzazione è il metodo più pratico ed efficiente dal punto di vista energetico per creare parti solide da materiali difficili o impossibili da fondere.

- Se il tuo obiettivo principale è la produzione additiva: Utilizza la stampa 3D basata sulla sinterizzazione per produrre parti metalliche complesse, quasi a forma finale, con eccellenti proprietà dei materiali.

- Se il tuo obiettivo principale è migliorare un materiale: Applica la sinterizzazione per ridurre la porosità, aumentare la densità e migliorare la resistenza e la conducibilità di un materiale di partenza in polvere.

In definitiva, la sinterizzazione ci consente di ingegnerizzare i materiali a livello atomico, trasformando semplici polveri in componenti robusti e altamente funzionali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Conosciuto anche come | Frittatura |

| Principio fondamentale | Fusione di particelle in polvere utilizzando calore e pressione al di sotto del punto di fusione |

| Meccanismo principale | Diffusione atomica attraverso i confini delle particelle |

| Risultato chiave | Trasformazione in una massa solida e densa con porosità ridotta |

| Applicazioni comuni | Componenti strutturali, utensili da taglio, filtri, cuscinetti, impianti medici/dentali, materiali magnetici |

Pronto a sfruttare la sinterizzazione per la scienza dei materiali o i progetti di produzione del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese fornaci e strumenti essenziali per processi di sinterizzazione precisi. Che tu stia sviluppando nuovi materiali, migliorando le proprietà o producendo parti complesse, le nostre soluzioni offrono l'accuratezza e l'affidabilità di cui hai bisogno. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue applicazioni di sinterizzazione e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia