In sintesi, il metallo sinterizzato è un componente solido creato compattando polvere metallica e riscaldandola fino a quando le particelle non si fondono insieme. Questo processo, parte fondamentale della metallurgia delle polveri, forgia un pezzo resistente, preciso e spesso complesso senza mai fondere il materiale di base.

La sinterizzazione è più di un semplice metodo di produzione; è uno strumento ingegneristico specializzato che consente la creazione di componenti con proprietà uniche—come porosità controllata o leghe personalizzate—difficili o impossibili da ottenere con la fusione o la forgiatura tradizionali.

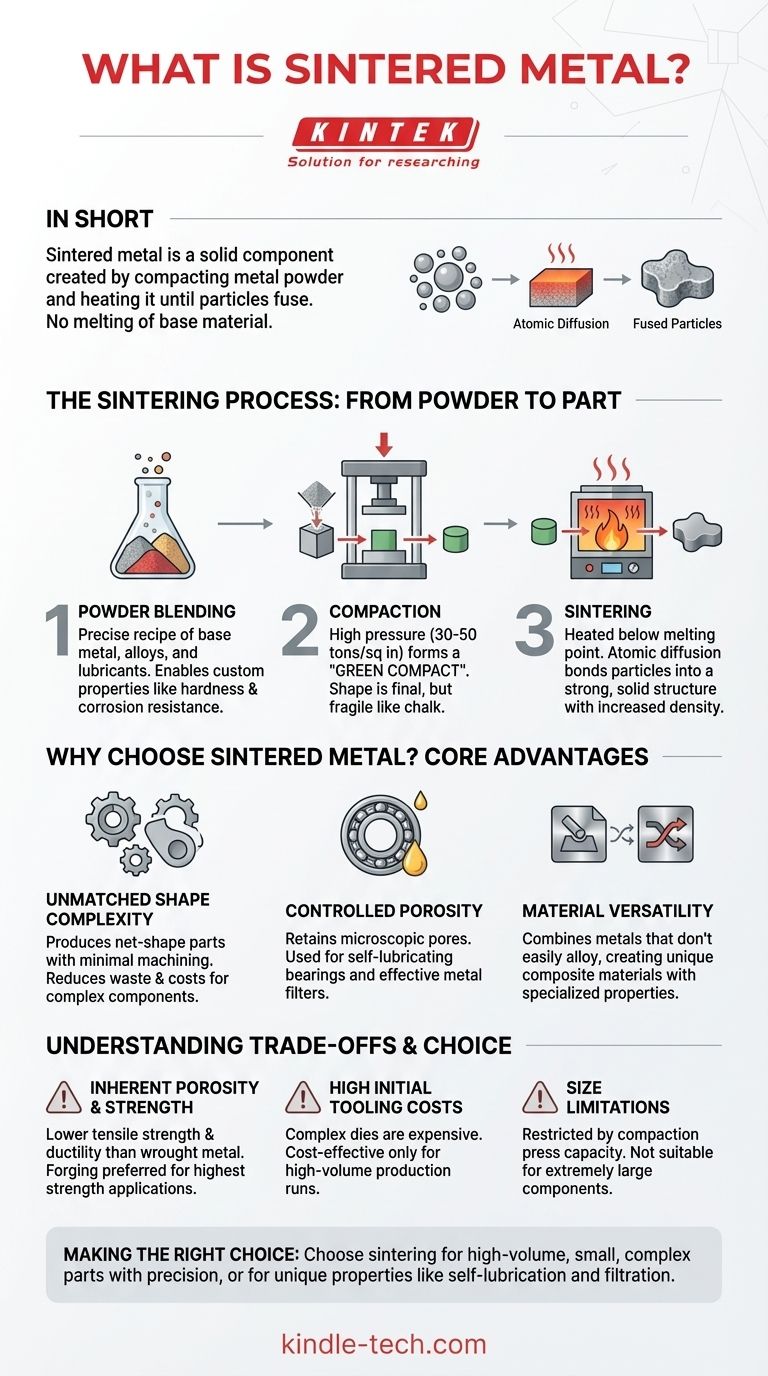

Il Processo di Sinterizzazione: dalla Polvere al Pezzo

Comprendere il metallo sinterizzato richiede la comprensione delle tre fasi fondamentali della sua creazione. Le proprietà del pezzo finale sono definite dalla precisione applicata in ogni fase.

Fase 1: Miscelazione delle Polveri

Prima che avvenga qualsiasi formatura, viene creata una ricetta precisa di polveri metalliche. Il metallo di base (come ferro o rame) viene miscelato con altri elementi leganti (come nichel o molibdeno) e spesso un lubrificante per migliorare la compattazione.

Questa fase di miscelazione è fondamentale perché consente la creazione di materiali personalizzati con proprietà mirate per durezza, resistenza alla corrosione o magnetismo.

Fase 2: Compattazione

La polvere miscelata viene immessa in uno stampo di alta precisione e compattata sotto pressione immensa (tipicamente 30-50 tonnellate per pollice quadrato).

Questa pressione forza la polvere nella forma desiderata, creando quello che è noto come "compatto verde". Questo pezzo ha la forma e le dimensioni del prodotto finale ma è fragile, con una consistenza simile a un pezzo di gesso.

Fase 3: Sinterizzazione

Il compatto verde viene quindi posto in un forno ad atmosfera controllata e riscaldato a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, avviene un processo di diffusione atomica. Le particelle metalliche si fondono nei loro punti di contatto, legandole in una struttura metallica solida e resistente.

Il pezzo finale è ora un componente metallico rigido con densità, durezza e resistenza notevolmente aumentate.

Perché Scegliere il Metallo Sinterizzato? I Vantaggi Principali

La sinterizzazione non è un sostituto di tutta la produzione di metalli, ma offre vantaggi distinti per specifiche sfide ingegneristiche.

Complessità di Forma Ineguagliabile

La sinterizzazione eccelle nella produzione di pezzi intricati, di forma finale (net-shape) che richiedono poca o nessuna lavorazione secondaria. Ciò riduce drasticamente lo spreco di materiale e i costi di produzione per componenti complessi come ingranaggi, camme e parti strutturali.

Porosità Controllata

Poiché il processo inizia con la polvere, il pezzo finale mantiene un certo grado di porosità microscopica. Questo non è un difetto; è una caratteristica che può essere controllata con precisione.

Questa porosità controllata viene utilizzata per creare cuscinetti autolubrificanti (che trattengono l'olio nei loro pori) e filtri metallici altamente efficaci per fluidi e gas.

Versatilità dei Materiali

La sinterizzazione rende possibile combinare metalli che normalmente non si legherebbero allo stato fuso. Ciò consente la creazione di materiali compositi unici con proprietà elettriche o di resistenza all'usura specializzate.

Comprendere i Compromessi

Nessun processo è perfetto. L'obiettività richiede di riconoscere i limiti della sinterizzazione.

Porosità Inerente e Resistenza

Sebbene la porosità possa essere un vantaggio, significa anche che i pezzi sinterizzati standard hanno generalmente una resistenza alla trazione e una duttilità inferiori rispetto ai pezzi realizzati con metallo lavorato o forgiato. Per le applicazioni che richiedono la massima resistenza assoluta, la forgiatura è spesso superiore.

Alti Costi Iniziali degli Utensili

Gli stampi necessari per la compattazione sono complessi e costosi da produrre. Questo rende la sinterizzazione altamente conveniente per cicli di produzione ad alto volume, ma antieconomica per prototipi o ordini a basso volume.

Limitazioni di Dimensione

La dimensione di un pezzo che può essere sinterizzato è limitata dalla capacità della pressa di compattazione. Componenti estremamente grandi generalmente non sono adatti a questo processo.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la sinterizzazione è in linea con gli obiettivi del tuo progetto.

- Se la tua priorità principale è la produzione di massa di pezzi piccoli e complessi con alta precisione: La sinterizzazione è un'ottima scelta grazie alle sue capacità di forma finale e al basso spreco di materiale.

- Se la tua priorità principale è creare un componente con proprietà uniche come l'autolubrificazione o la filtrazione: La sinterizzazione è uno dei pochi processi in grado di ottenere una porosità controllata e interconnessa.

- Se la tua priorità principale è ottenere la massima resistenza possibile per un componente sottoposto a forti sollecitazioni: Un pezzo forgiato o lavorato da barra piena è probabilmente l'opzione migliore e più sicura.

In definitiva, la scelta del metallo sinterizzato è una decisione strategica per risolvere problemi ingegneristici specifici con eleganza ed efficienza.

Tabella Riassuntiva:

| Proprietà | Caratteristica del Metallo Sinterizzato |

|---|---|

| Processo | Compattazione della polvere e riscaldamento sotto il punto di fusione |

| Vantaggio Chiave | Crea pezzi complessi, di forma finale con spreco minimo |

| Caratteristica Unica | Porosità controllata per autolubrificazione o filtrazione |

| Resistenza rispetto al Metallo Lavorato | Generalmente minore resistenza alla trazione e duttilità |

| Ideale Per | Produzione ad alto volume di componenti intricati |

Hai bisogno di un partner affidabile per le esigenze di sinterizzazione o test sui materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, fornendo gli strumenti precisi e l'esperienza per supportare i tuoi progetti di metallurgia delle polveri. Dai forni all'analisi dei materiali, ti aiutiamo a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali condizioni fornisce una pressa a caldo sottovuoto per la sinterizzazione di Al2O3/ZrO2? Raggiunge 1550°C e 30 MPa di densificazione

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori