In sostanza, un forno a tempra sigillata è un forno industriale che esegue processi di trattamento termico all'interno di un'atmosfera sigillata e strettamente controllata, prima di raffreddare rapidamente – o "temprare" – i pezzi in un bagno liquido integrato. Questa intera sequenza, dal riscaldamento alla tempra, avviene senza che il metallo venga mai esposto all'aria esterna, il che è la chiave della sua funzione e dei suoi risultati di alta qualità.

Un forno a tempra sigillata è progettato per un unico scopo primario: manipolare con precisione le proprietà metallurgiche dei pezzi in acciaio in un processo batch pulito, ripetibile e automatizzato. Previene difetti superficiali come l'ossidazione e la decarburazione, comuni nei trattamenti termici all'aria aperta.

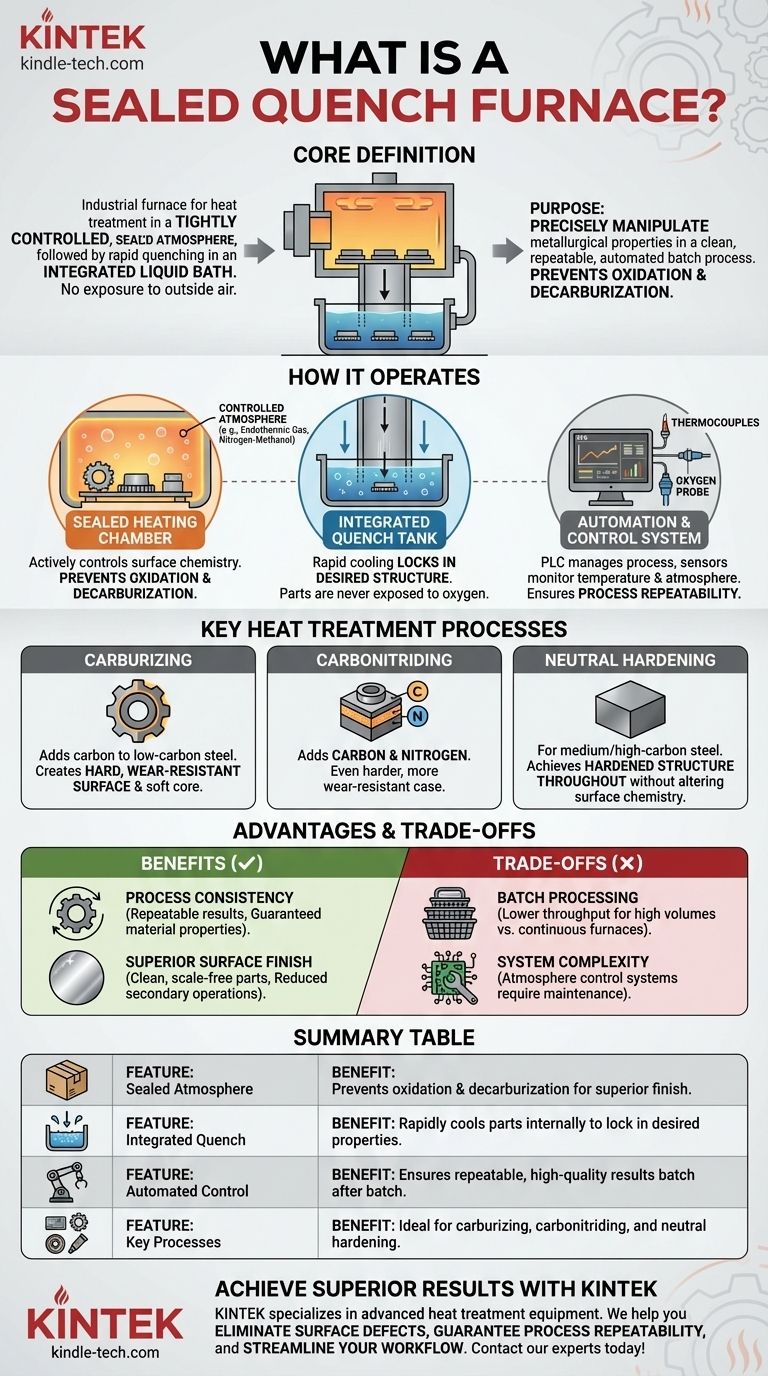

Come funziona un forno a tempra sigillata

Il design del forno integra diverse zone critiche in un unico sistema automatizzato. Un ciclo operativo tipico prevede il caricamento dei pezzi in un vestibolo, il loro trasferimento nella camera di riscaldamento e quindi la loro caduta nella vasca di tempra sottostante.

La camera di riscaldamento sigillata

Il cuore del sistema è la camera di riscaldamento, riempita con un'atmosfera controllata. Questa non è semplicemente aria; è un gas miscelato con precisione, come gas endotermico o una miscela di azoto e metanolo.

Lo scopo di questa atmosfera è controllare attivamente la chimica superficiale dell'acciaio. Previene l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie), garantendo una finitura pulita e brillante e preservando l'integrità del materiale. Per processi come la carburazione, questa atmosfera viene arricchita per aggiungere intenzionalmente carbonio alla superficie dell'acciaio.

La vasca di tempra integrata

Direttamente sotto la camera di riscaldamento si trova una vasca di tempra riempita con un mezzo specifico, più comunemente olio, ma a volte acqua, polimero o sale fuso.

Una volta completato il ciclo di riscaldamento, un meccanismo di sollevamento interno abbassa rapidamente i pezzi caldi dalla camera di riscaldamento nella vasca di tempra. Questo raffreddamento rapido fissa la struttura metallurgica desiderata, come la martensite per la durezza. Poiché questo trasferimento avviene internamente, i pezzi non sono mai esposti all'ossigeno mentre sono ad alte temperature.

Il sistema di automazione e controllo

I moderni forni a tempra sigillata sono altamente automatizzati. Un Controllore Logico Programmabile (PLC) gestisce l'intero processo, inclusi temperature, tempi di ciclo e composizione dell'atmosfera.

Sensori come le termocoppie monitorano la temperatura, mentre una sonda di ossigeno misura il potenziale di carbonio dell'atmosfera. Questo controllo preciso assicura che ogni lotto venga processato in condizioni identiche, portando a un'eccezionale ripetibilità del processo.

Principali processi di trattamento termico eseguiti

La versatilità del forno a tempra sigillata consente di eseguire diversi processi critici di indurimento superficiale e indurimento a cuore.

Carburazione

La carburazione è un processo che aggiunge carbonio alla superficie di pezzi in acciaio a basso tenore di carbonio. L'atmosfera controllata è arricchita di carbonio, che diffonde nell'acciaio caldo. La successiva tempra crea un pezzo con una superficie dura e resistente all'usura (strato cementato) e un nucleo più morbido e duttile.

Carbonitrurazione

La carbonitrurazione è simile alla carburazione, ma viene aggiunta anche ammoniaca all'atmosfera del forno. Questo introduce sia carbonio che azoto nella superficie dell'acciaio, risultando in uno strato cementato ancora più duro e resistente all'usura rispetto alla sola carburazione.

Tempra neutra

Questo processo è utilizzato per acciai a medio e alto tenore di carbonio che hanno già carbonio sufficiente per l'indurimento. L'atmosfera del forno è mantenuta "neutra" rispetto all'acciaio, il che significa che non aggiunge né rimuove carbonio. I pezzi vengono riscaldati alla temperatura appropriata e temprati per ottenere una struttura indurita in tutto il pezzo.

Comprendere i vantaggi e i compromessi

Sebbene potente, un forno a tempra sigillata non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarlo in modo efficace.

Il vantaggio principale: coerenza del processo

Il preciso controllo digitale su temperatura, tempo e chimica dell'atmosfera offre risultati altamente ripetibili da lotto a lotto. Questo è fondamentale per la produzione di componenti ad alte prestazioni utilizzati nell'industria aerospaziale, automobilistica e nei macchinari industriali, dove le proprietà dei materiali devono essere garantite.

Il vantaggio principale: finitura superficiale superiore

Prevenendo l'ossidazione e la decarburazione, i pezzi emergono dal forno con una superficie pulita e priva di scaglie. Ciò riduce o elimina drasticamente la necessità di costose operazioni secondarie come la sabbiatura o la rettifica.

Il compromesso: elaborazione a lotti

I forni a tempra sigillata sono intrinsecamente forni a lotti. Sebbene possano essere automatizzati per funzionare continuamente (un lotto dopo l'altro), la loro produttività potrebbe essere inferiore a quella di un forno a nastro continuo per volumi molto elevati di piccole parti. Sono ideali per parti di medie o grandi dimensioni o cesti di parti più piccole processate in carichi distinti.

Il compromesso: complessità del sistema

I sistemi necessari per generare, monitorare e controllare l'atmosfera del forno aggiungono complessità e requisiti di manutenzione. Una corretta manutenzione dei generatori di gas, delle sonde di controllo e dei sistemi di sicurezza è essenziale per un funzionamento affidabile.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo di trattamento termico corretto dipende interamente dal materiale che stai utilizzando e dalle proprietà finali richieste dal tuo componente.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura su un componente in acciaio tenace a basso tenore di carbonio: Un forno a tempra sigillata è lo standard industriale per la carburazione o la carbonitrurazione.

- Se il tuo obiettivo principale è indurire un pezzo in acciaio a medio-alto tenore di carbonio senza alterarne la chimica superficiale: La tempra neutra in un forno a tempra sigillata offre un controllo ineguagliabile e una finitura pulita.

- Se il tuo obiettivo principale è ottenere la massima ripetibilità per componenti critici: La natura strettamente controllata e automatizzata di un forno a tempra sigillata lo rende la scelta superiore rispetto a metodi più vecchi e meno controllati.

Comprendere i principi di un forno a tempra sigillata ti consente di progettare componenti in acciaio con caratteristiche prestazionali precise, prevedibili e affidabili.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera sigillata | Previene l'ossidazione e la decarburazione per una finitura superficiale superiore. |

| Tempra integrata | Raffredda rapidamente i pezzi internamente per fissare le proprietà metallurgiche desiderate. |

| Controllo automatizzato | Garantisce risultati ripetibili e di alta qualità lotto dopo lotto. |

| Processi chiave | Ideale per la carburazione, la carbonitrurazione e la tempra neutra di pezzi in acciaio. |

Pronto a ottenere risultati metallurgici superiori con precisione e coerenza?

KINTEK è specializzata in attrezzature avanzate per il trattamento termico di laboratorio e industriale. La nostra esperienza nella tecnologia dei forni a tempra sigillata può aiutarti a:

- Eliminare i difetti superficiali come la formazione di scaglie e la decarburazione.

- Garantire la ripetibilità del processo per componenti critici nell'industria aerospaziale, automobilistica e nei macchinari industriali.

- Ottimizzare il tuo flusso di lavoro con sistemi automatizzati e affidabili.

Discutiamo come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio o produzione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate