Nel suo nucleo, un forno a resistenza elettrica è un dispositivo industriale o di laboratorio che genera calore facendo passare una corrente elettrica attraverso un materiale resistivo appositamente costruito. Questo processo, noto come riscaldamento Joule o resistivo, converte l'energia elettrica direttamente in energia termica, che viene poi trasferita a un pezzo o a un materiale tramite conduzione, convezione e irraggiamento per eseguire processi come la ricottura, la sinterizzazione o il trattamento termico.

Un forno a resistenza sfrutta il semplice principio fisico della resistenza elettrica per creare un ambiente ad alta temperatura altamente controllabile, pulito e preciso. La sua versatilità lo rende uno strumento fondamentale nella ricerca scientifica e nella produzione industriale.

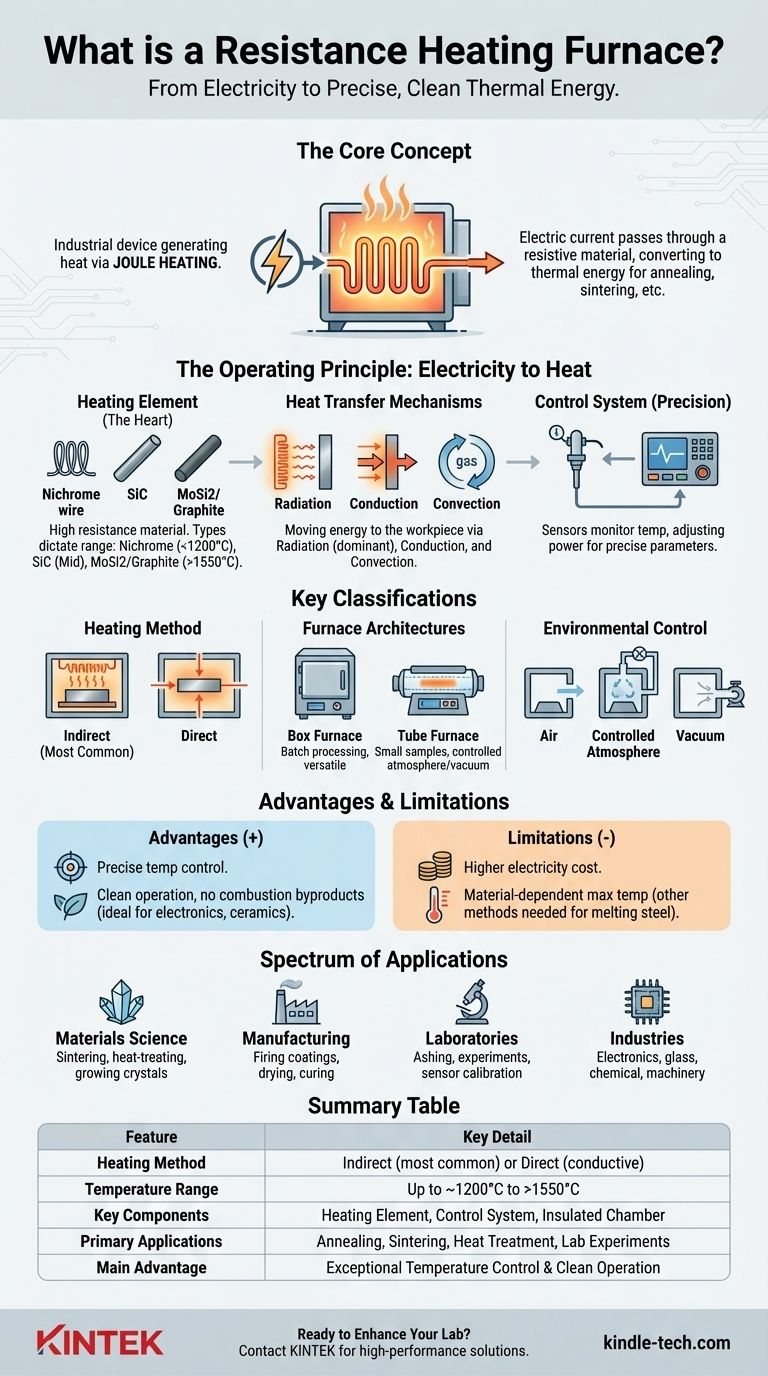

Il Principio di Funzionamento: Dall'Elettricità al Calore

La funzione di un forno a resistenza è elegante nella sua semplicità. È costruito attorno a pochi componenti chiave che lavorano in concerto per fornire energia termica controllata.

L'Elemento Riscaldante: Il Cuore del Forno

Il componente centrale è l'elemento riscaldante, un materiale scelto per la sua elevata resistenza elettrica e la capacità di resistere a temperature estreme. Quando la corrente elettrica viene forzata attraverso questo elemento, la sua resistenza ne provoca un notevole riscaldamento.

I materiali comuni per gli elementi riscaldanti determinano le prestazioni e l'intervallo di temperatura del forno. Questi includono il filo resistivo in nichel-cromo per temperature più basse (fino a circa 1200°C), le barre in carburo di silicio (SiC) per temperature medie e il disilicuro di molibdeno (MoSi2) o la grafite per applicazioni ad altissima temperatura (avvicinandosi e superando i 1550°C).

Trasferimento di Calore: Trasferire l'Energia al Pezzo

Una volta generato, il calore deve essere trasferito al materiale in lavorazione. Ciò avviene attraverso tre meccanismi principali:

- Irraggiamento: L'elemento caldo emette radiazioni termiche che vengono assorbite dal pezzo. Questa è la modalità dominante di trasferimento del calore ad alte temperature.

- Conduzione: Il calore viaggia direttamente dall'elemento a qualsiasi componente che tocca e attraverso l'atmosfera interna del forno fino al pezzo.

- Convezione: Nei forni con atmosfera gassosa (come aria o azoto), le correnti di gas circolanti trasportano il calore dall'elemento al pezzo.

Il Sistema di Controllo: Garantire la Precisione

Un sofisticato sistema di controllo della temperatura è essenziale. Utilizza sensori come termocoppie per monitorare la temperatura interna e regola la potenza elettrica fornita agli elementi riscaldanti, assicurando che il processo rimanga entro parametri precisi e predefiniti.

Principali Classificazioni dei Forni a Resistenza

I forni a resistenza non sono una categoria monolitica. Sono classificati in base al loro metodo di riscaldamento, alla struttura fisica e all'ambiente che creano.

Riscaldamento Diretto vs. Indiretto

La distinzione più fondamentale è come viene generato il calore rispetto al pezzo.

- Riscaldamento Indiretto: Questo è il tipo più comune. La corrente viene fatta passare attraverso un elemento riscaldante dedicato, che quindi riscalda il pezzo.

- Riscaldamento Diretto: In questa configurazione meno comune, la corrente elettrica viene fatta passare direttamente attraverso il pezzo stesso, facendolo riscaldare dall'interno. Questo metodo è adatto solo per materiali che sono elettricamente conduttivi.

Architetture Comuni dei Forni

La forma fisica del forno è progettata in base all'applicazione prevista.

- Forno a Cassetta: Simile a un grande forno, questo design offre una camera spaziosa per la lavorazione di lotti di materiali o pezzi di forma irregolare. È un cavallo di battaglia versatile in molti laboratori e officine.

- Forno a Tubo: Questo design presenta un tubo cilindrico (spesso realizzato in ceramica o quarzo) circondato da elementi riscaldanti. È ideale per la lavorazione di piccoli campioni, la crescita di cristalli o per esperimenti che richiedono un'atmosfera strettamente controllata o il vuoto.

Controllo Ambientale

Molti processi dei materiali sono sensibili all'ossigeno o ad altri gas reattivi. I forni a resistenza possono essere progettati per gestire questo aspetto.

- Atmosfera d'Aria: Il design più semplice, che opera in aria ambiente.

- Atmosfera Controllata: La camera del forno può essere sigillata e spurgata con gas inerti come azoto o argon per prevenire l'ossidazione.

- Vuoto: La camera può essere evacuata per creare un vuoto, fondamentale per alcune lavorazioni di metalli e ceramiche ad alta purezza.

Comprendere i Compromessi e le Applicazioni

Come ogni tecnologia, i forni a resistenza presentano vantaggi e limitazioni distinti che ne definiscono i casi d'uso ideali.

Il Vantaggio Principale: Controllo e Pulizia

Poiché sono alimentati elettricamente, i forni a resistenza offrono un controllo della temperatura eccezionalmente preciso. Non producono sottoprodotti di combustione, rendendoli una fonte di calore molto pulita che previene la contaminazione del pezzo. Questa combinazione è fondamentale per l'elettronica sensibile, le ceramiche tecniche e la ricerca metallurgica.

Il Limite Principale: Costo Operativo e Temperatura

Lo svantaggio principale è il costo dell'elettricità, che può renderli più costosi da gestire per i processi industriali su larga scala rispetto ai forni a combustibile. Inoltre, sebbene siano in grado di raggiungere alte temperature, hanno limiti dipendenti dal materiale; sono necessarie altre tecnologie come forni a induzione o ad arco per fondere acciaio e altre attività ad altissima temperatura.

Uno Spettro di Applicazioni

La versatilità dei forni a resistenza li rende indispensabili in numerosi campi, tra cui:

- Scienza dei Materiali: Sinterizzazione di ceramiche, trattamento termico di metalli (ricottura, tempra) e crescita di cristalli.

- Produzione: Cottura di rivestimenti, essiccazione di polveri e polimerizzazione di compositi.

- Laboratori: Calcinazione di campioni, esecuzione di esperimenti ad alta temperatura e calibrazione di sensori.

- Industrie: Elettronica, vetro, chimica, macchinari e materiali da costruzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto dipende interamente dal materiale, dal processo e dal risultato desiderato.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico o il trattamento termico a lotti: Un forno a cassetta a resistenza offre la massima versatilità per varie dimensioni e processi dei campioni, operando tipicamente al di sotto dei 1200°C.

- Se il tuo obiettivo principale sono esperimenti in atmosfera controllata o sottovuoto: Un forno a tubo fornisce l'ambiente contenuto ideale per la lavorazione di materiali sensibili o per applicazioni a flusso continuo.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o la sintesi di materiali (>1500°C): È necessario un forno specializzato con elementi avanzati in molibdeno silicio o grafite per la lavorazione di ceramiche tecniche e altri materiali refrattari.

In definitiva, il forno a resistenza è una tecnologia fondamentale nella scienza e nell'industria moderna, che consente l'innovazione attraverso l'applicazione precisa e pulita del calore.

Tabella Riassuntiva:

| Caratteristica | Dettaglio Chiave |

|---|---|

| Metodo di Riscaldamento | Indiretto (più comune) o Diretto (per materiali conduttivi) |

| Intervallo di Temperatura | Fino a circa 1200°C (nichel-cromo) a >1550°C (grafite/MoSi2) |

| Componenti Chiave | Elemento Riscaldante, Sistema di Controllo, Camera Isolante |

| Applicazioni Principali | Ricottura, Sinterizzazione, Trattamento Termico, Esperimenti di Laboratorio |

| Vantaggio Principale | Controllo della Temperatura Eccezionale e Funzionamento Pulito (Nessun Sottoprodotto di Combustione) |

Pronto a Migliorare le Capacità del Tuo Laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusa una gamma completa di forni a resistenza elettrica su misura per la scienza dei materiali, la ricerca e la produzione industriale. Sia che tu abbia bisogno di un versatile forno a cassetta per la lavorazione a lotti o di un preciso forno a tubo per lavori in atmosfera controllata, le nostre soluzioni offrono l'affidabilità e la precisione richieste dai tuoi esperimenti.

Lascia che ti aiutiamo a trovare il forno perfetto per la tua specifica applicazione. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia