Nella metallurgia dell'alluminio, la tempra è il processo di raffreddamento rapido di una lega di alluminio dopo che è stata riscaldata a una temperatura specifica. Questo raffreddamento rapido, tipicamente eseguito in acqua, olio o aria forzata, non indurisce principalmente l'alluminio. Piuttosto, la sua funzione critica è bloccare la struttura interna della lega in uno stato specifico e instabile, che è il prerequisito essenziale per ottenere un'elevata resistenza attraverso un successivo processo di invecchiamento.

La tempra dell'alluminio è controintuitiva se paragonata all'acciaio. Il processo inizialmente rende il metallo più morbido e più lavorabile intrappolando gli elementi leganti in soluzione. La durezza e la resistenza desiderate si sviluppano solo in seguito, durante un processo chiamato "invecchiamento".

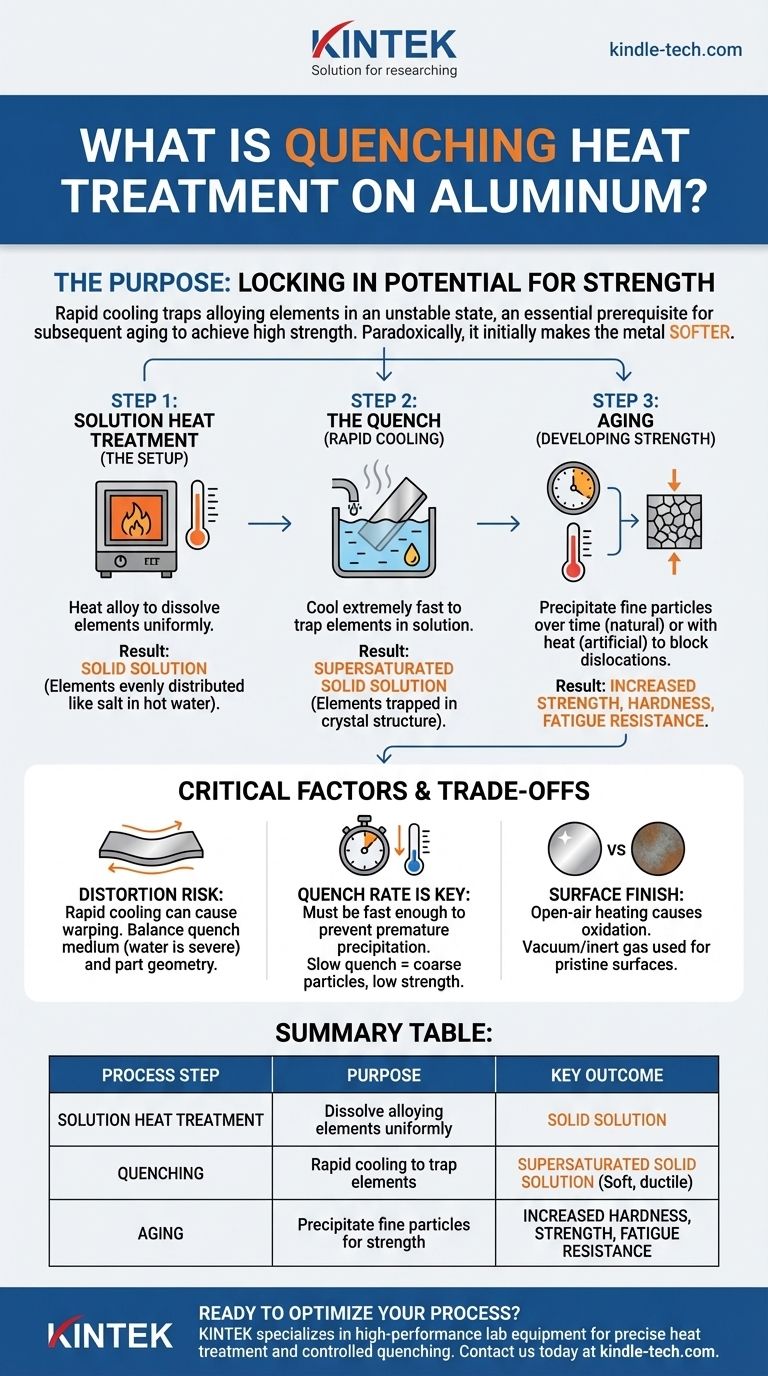

Lo Scopo della Tempra dell'Alluminio

Per comprendere la tempra, è necessario prima comprendere il processo di cui fa parte: l'indurimento per precipitazione. Questo è un trattamento termico in tre fasi utilizzato su specifiche leghe di alluminio.

Fase 1: Trattamento Termico di Solubilizzazione (La "Preparazione")

Prima della tempra, la lega di alluminio viene riscaldata ad alta temperatura, tipicamente appena al di sotto del suo punto di fusione.

L'obiettivo di questa fase è dissolvere gli elementi leganti primari (come rame, silicio o zinco) uniformemente nella matrice di alluminio. Immagina di sciogliere il sale in acqua calda: gli elementi si distribuiscono per formare una struttura uniforme a fase singola chiamata soluzione solida.

Fase 2: La Tempra (Bloccare il Potenziale)

Una volta che gli elementi sono completamente disciolti, il materiale viene raffreddato con estrema rapidità. Questa è la tempra.

Questo raffreddamento rapido impedisce agli elementi leganti di precipitare dalla soluzione man mano che il metallo si raffredda. Essi vengono effettivamente intrappolati all'interno della struttura cristallina dell'alluminio, creando una soluzione solida sovrasatura.

Fase 3: Il Risultato della Tempra (Uno Stato Più Morbido)

Immediatamente dopo la tempra, l'alluminio si trova nella sua condizione più morbida, più duttile e più lavorabile.

Ciò è dovuto al fatto che gli elementi leganti intrappolati non hanno ancora formato le strutture interne che ostacolano la deformazione. Questo stato è spesso indicato come tempera 'W'.

Dalla Morbidezza alla Resistenza: Il Ruolo dell'Invecchiamento

Lo stato di tempra è solo temporaneo. La vera resistenza si sviluppa nell'ultima fase, nota come invecchiamento o trattamento di precipitazione.

Invecchiamento Naturale e Artificiale

Gli elementi leganti intrappolati inizieranno naturalmente a "precipitare" dalla soluzione sovrasatura nel tempo, anche a temperatura ambiente. Queste precipitazioni sono particelle estremamente fini e disperse che agiscono come blocchi all'interno del reticolo cristallino del metallo.

Questo processo è chiamato invecchiamento naturale e può richiedere giorni o settimane. Per accelerare e controllare questo, il materiale può essere riscaldato a bassa temperatura per una durata specifica. Questo è chiamato invecchiamento artificiale o "tempra".

Proprietà Meccaniche Finali

Queste precipitazioni microscopiche ostacolano il movimento delle dislocazioni all'interno del metallo, che è il modo in cui resiste alla deformazione. Il risultato è un aumento drammatico della resistenza, durezza e resistenza alla fatica dell'alluminio.

Comprendere i Compromessi e i Fattori Critici

Sebbene la tempra sia essenziale per l'alluminio ad alta resistenza, il processo richiede un controllo preciso per avere successo.

Il Rischio di Distorsione

Il rapido cambiamento di temperatura durante la tempra induce notevoli stress interni. Le parti sottili o di forma complessa sono altamente suscettibili a deformazioni o distorsioni. La scelta del mezzo di tempra (l'acqua è più veloce e più severa dell'olio o dell'aria forzata) è un equilibrio tra velocità di raffreddamento e rischio di distorsione.

La Velocità di Tempra è Tutto

Il raffreddamento deve essere abbastanza veloce da prevenire la precipitazione incontrollata degli elementi leganti durante la tempra. Se la tempra è troppo lenta, gli elementi formeranno particelle grandi e grossolane che contribuiscono molto poco alla resistenza finale, sprecando di fatto il trattamento termico.

Ossidazione e Finitura Superficiale

Riscaldare l'alluminio in un ambiente ad aria aperta causerà la formazione di uno strato di ossido sulla superficie. Per molte applicazioni, questo non è un problema. Tuttavia, per i componenti che richiedono una superficie incontaminata o una lavorazione successiva specifica, il trattamento termico può essere eseguito in un ambiente sottovuoto o a gas inerte per prevenire questa ossidazione.

Applicazione al Tuo Progetto

I parametri specifici di tempra e invecchiamento che scegli sono dettati interamente dalle proprietà finali richieste dal tuo componente.

- Se la tua priorità principale è la massima resistenza e durezza: È necessaria una tempra molto rapida (ad esempio, in acqua fredda) per ottenere il più alto livello di sovrasaturazione, seguita da un ciclo di invecchiamento artificiale attentamente controllato.

- Se la tua priorità principale è ridurre al minimo la distorsione: Potrebbe essere necessaria una tempra meno severa utilizzando una soluzione polimerica, acqua calda o aria forzata, il che spesso comporta un leggero compromesso nel raggiungimento del picco assoluto di resistenza della lega.

- Se la tua priorità principale è la lavorabilità o la formabilità: Eseguirai queste operazioni sull'alluminio dopo la tempra ma prima dell'invecchiamento, mentre il materiale è nel suo stato più morbido e duttile.

Comprendere la tempra non significa solo raffreddare il metallo; significa controllare con precisione la struttura interna dell'alluminio per sbloccare il suo pieno potenziale prestazionale.

Tabella Riassuntiva:

| Fase del Processo | Scopo | Risultato Chiave |

|---|---|---|

| Trattamento Termico di Solubilizzazione | Dissolvere uniformemente gli elementi leganti | Crea una soluzione solida |

| Tempra | Raffreddamento rapido per intrappolare gli elementi | Forma una soluzione solida sovrasatura (stato morbido e duttile) |

| Invecchiamento | Precipitazione di particelle fini per la resistenza | Aumenta la durezza, la resistenza e la resistenza alla fatica |

Pronto a ottimizzare il tuo processo di trattamento termico dell'alluminio? In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo su misura per applicazioni metallurgiche. Sia che tu abbia bisogno di forni precisi per il trattamento termico di solubilizzazione o di sistemi di tempra controllata, le nostre soluzioni ti aiutano a ottenere proprietà dei materiali superiori con una distorsione minima. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nello sviluppo e nella lavorazione delle leghe di alluminio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori