In sostanza, il trattamento termico in atmosfera protettiva è un processo industriale altamente controllato in cui un materiale, tipicamente metallo, viene riscaldato e raffreddato all'interno di un ambiente gassoso specifico e ingegnerizzato. Lo scopo di questa atmosfera è proteggere il materiale da reazioni chimiche dannose—come ruggine o indebolimento—che altrimenti si verificherebbero se riscaldato all'aria ambiente.

La sfida centrale nel trattamento termico non è solo gestire la temperatura; è gestire l'ambiente chimico. Un'atmosfera protettiva ti dà un controllo preciso sulla chimica superficiale di un pezzo, prevenendo difetti come ossidazione e decarburazione per garantire che il prodotto finale soddisfi gli standard di qualità e prestazione richiesti.

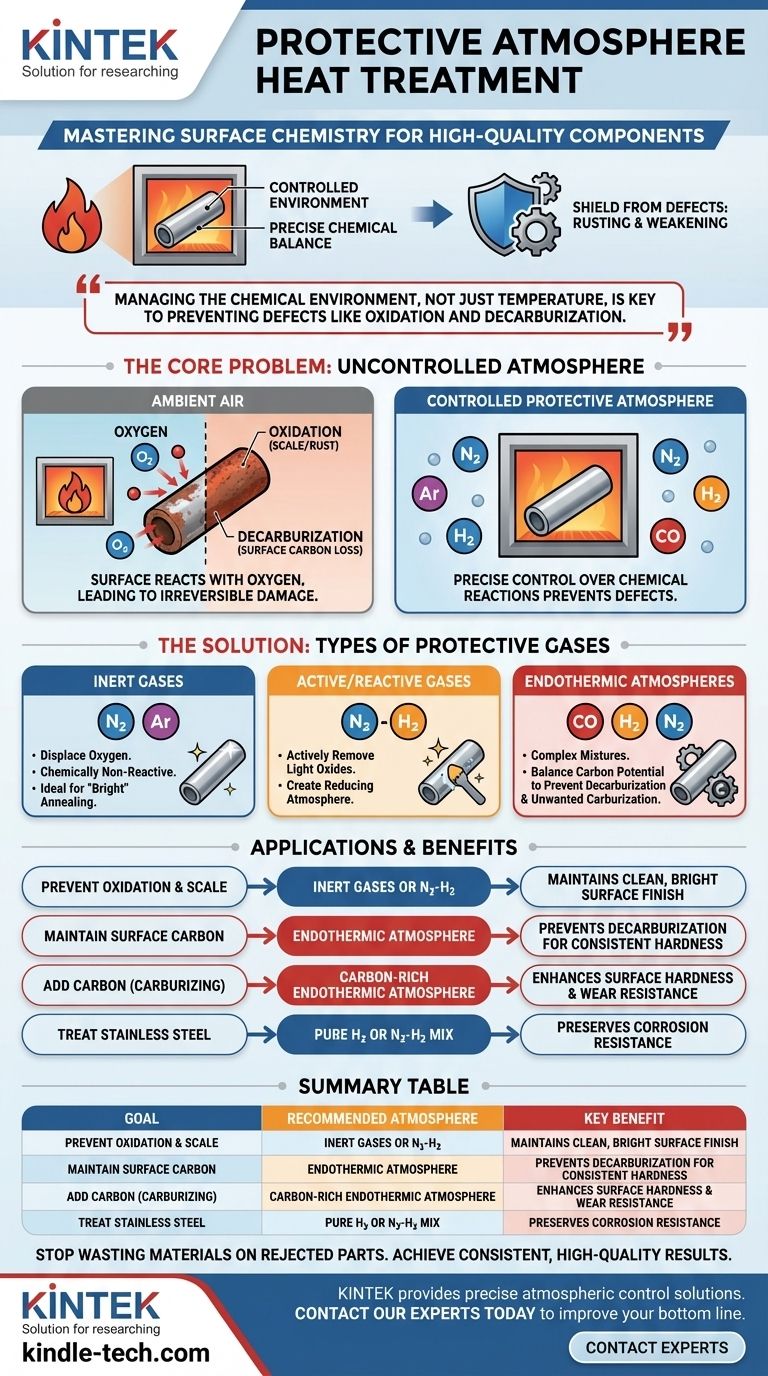

Il Problema Fondamentale: Cosa Succede in un'Atmosfera Incontrollata

Quando i metalli vengono riscaldati ad alte temperature in aria normale, le loro superfici reagiscono con i gas circostanti, principalmente l'ossigeno. Questo porta a cambiamenti irreversibili e spesso dannosi.

L'Impatto dell'Ossidazione

L'ossidazione è la reazione chimica tra la superficie metallica calda e l'ossigeno. Per gli acciai, questo è comunemente visto come la formazione di scaglia o ruggine.

Questa scaglia superficiale non è solo un problema estetico. Può alterare le dimensioni di un pezzo, comprometterne la resistenza e influire negativamente sulle sue prestazioni nell'applicazione finale.

La Sfida della Decarburazione

La decarburazione è un problema specifico per l'acciaio. È il processo in cui gli atomi di carbonio diffondono fuori dalla superficie dell'acciaio, una reazione spesso guidata da ossigeno e vapore acqueo ad alte temperature.

Poiché il carbonio è l'elemento principale che conferisce all'acciaio la sua durezza e resistenza, perderlo dalla superficie rende il pezzo più morbido e meno resistente all'usura. Ciò può portare a un cedimento prematuro.

Le Conseguenze Commerciali dei Difetti Superficiali

Non riuscire a controllare l'atmosfera del forno può portare a pezzi che non soddisfano le specifiche. Ciò si traduce in lotti respinti, materiali sprecati, redditività ridotta e rischi significativi se un pezzo difettoso entra nella catena di approvvigionamento.

Come le Atmosfere Protettive Forniscono la Soluzione

Un'atmosfera protettiva sostituisce l'aria ambiente in un forno con un gas o una miscela di gas attentamente gestiti. Ciò consente un controllo preciso delle reazioni chimiche sulla superficie del metallo.

Il Principio del Controllo Atmosferico

L'obiettivo è creare un ambiente che sia chimicamente non reattivo (inerte) o attivamente bilanciato rispetto al materiale trattato. Controllando i livelli di gas come ossigeno, monossido di carbonio e vapore acqueo, gli ingegneri possono dettare la condizione superficiale finale del pezzo.

Tipi Comuni di Gas Protettivi

Le atmosfere protettive vanno da semplici a complesse, a seconda del risultato desiderato.

- Gas Inerti: Gas come Argon (Ar) e Azoto (N2) vengono utilizzati per semplicemente spostare l'ossigeno. Sono chimicamente non reattivi e prevengono l'ossidazione, il che è ideale per la ricottura o la tempra "lucida" dove la superficie deve rimanere pulita.

- Gas Attivi (o Reattivi): Queste sono miscele che svolgono un ruolo attivo. Ad esempio, una miscela azoto-idrogeno (N2-H2) può creare un'atmosfera "riducente" che non solo previene l'ossidazione, ma può anche rimuovere ossidi leggeri esistenti.

- Atmosfere Endotermiche: Queste miscele complesse (spesso CO-H2-N2) vengono generate per avere un "potenziale di carbonio" specifico. Sono meticolosamente bilanciate per prevenire sia la decarburazione sia la carburazione indesiderata (l'aggiunta di carbonio), rendendole essenziali per il trattamento di acciai ad alto tenore di carbonio.

Comprendere i Compromessi e le Applicazioni

L'utilizzo di un'atmosfera protettiva aggiunge complessità e costi al processo di trattamento termico, ma questo è un compromesso necessario per ottenere componenti affidabili e di alta qualità.

Abbinare l'Atmosfera al Materiale

La scelta dell'atmosfera è fondamentale. Un'atmosfera adatta per un acciaio strutturale a basso legato può essere completamente sbagliata per l'acciaio inossidabile. Ad esempio, il gas endotermico è ampiamente utilizzato per la carburazione e la tempra neutra, mentre l'acciaio inossidabile spesso richiede un'atmosfera di idrogeno puro o azoto-idrogeno per mantenere la sua resistenza alla corrosione.

Il Costo della Precisione

Generare e mantenere queste atmosfere richiede attrezzature specializzate, inclusi generatori di gas, miscelatori e sistemi di controllo sofisticati. Sebbene ciò rappresenti un investimento significativo, è spesso molto inferiore al costo di produzione di un intero lotto di pezzi respinti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta atmosfera protettiva dipende interamente dal materiale trattato e dal risultato desiderato.

- Se il tuo obiettivo principale è prevenire ruggine e scaglia superficiale (ossidazione): Un gas inerte come l'azoto o una miscela azoto-idrogeno è spesso la scelta più efficace ed economica.

- Se il tuo obiettivo principale è mantenere l'esatto contenuto di carbonio superficiale di un pezzo di acciaio: Hai bisogno di un'atmosfera endotermica controllata con precisione, con un potenziale di carbonio abbinato al tuo materiale.

- Se il tuo obiettivo principale è aggiungere carbonio alla superficie (carburazione o carbonitrurazione): Un'atmosfera endotermica specializzata e ricca di carbonio è imprescindibile per garantire che il processo sia coerente ed efficace.

In definitiva, controllare l'atmosfera del forno ti dà il controllo diretto sulla qualità finale, l'affidabilità e le prestazioni dei tuoi componenti trattati termicamente.

Tabella Riassuntiva:

| Obiettivo | Atmosfera Raccomandata | Vantaggio Chiave |

|---|---|---|

| Prevenire Ossidazione e Scaglia | Gas Inerti (Azoto, Argon) o Miscela N2-H2 | Mantiene una finitura superficiale pulita e lucida |

| Mantenere il Contenuto di Carbonio Superficiale | Atmosfera Endotermica (CO-H2-N2) | Previene la decarburazione per una durezza costante |

| Aggiungere Carbonio alla Superficie (Carburazione) | Atmosfera Endotermica Ricca di Carbonio | Aumenta la durezza superficiale e la resistenza all'usura |

| Trattare Acciaio Inossidabile | Idrogeno Puro o Miscela Azoto-Idrogeno | Preserva le proprietà di resistenza alla corrosione |

Smetti di sprecare materiali in pezzi respinti. Proteggi i tuoi componenti trattati termicamente da costosi difetti superficiali come ossidazione e decarburazione. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo le soluzioni di controllo atmosferico precise di cui il tuo laboratorio ha bisogno. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati coerenti e di alta qualità e migliorare il tuo risultato finale.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza