Nella fabbricazione dei restauri dentali, la zirconia pre-sinterizzata non è un materiale finale, ma uno stato intermedio critico. È zirconia che è stata parzialmente riscaldata e densificata, trasformandola da una polvere sciolta in un solido morbido, simile al gesso. Questo stato "biscotto" o "stato verde" è specificamente progettato per essere facilmente lavorabile prima di subire il processo di sinterizzazione finale per raggiungere la sua piena resistenza ed estetica.

La sfida fondamentale con la zirconia è la sua estrema durezza, che rende quasi impossibile lavorarla in modo efficiente nella sua forma finale. La zirconia pre-sinterizzata risolve questo problema fornendo uno stato morbido e lavorabile per la fresatura, che viene poi trasformato nel restauro finale ad alta resistenza attraverso un successivo processo di sinterizzazione.

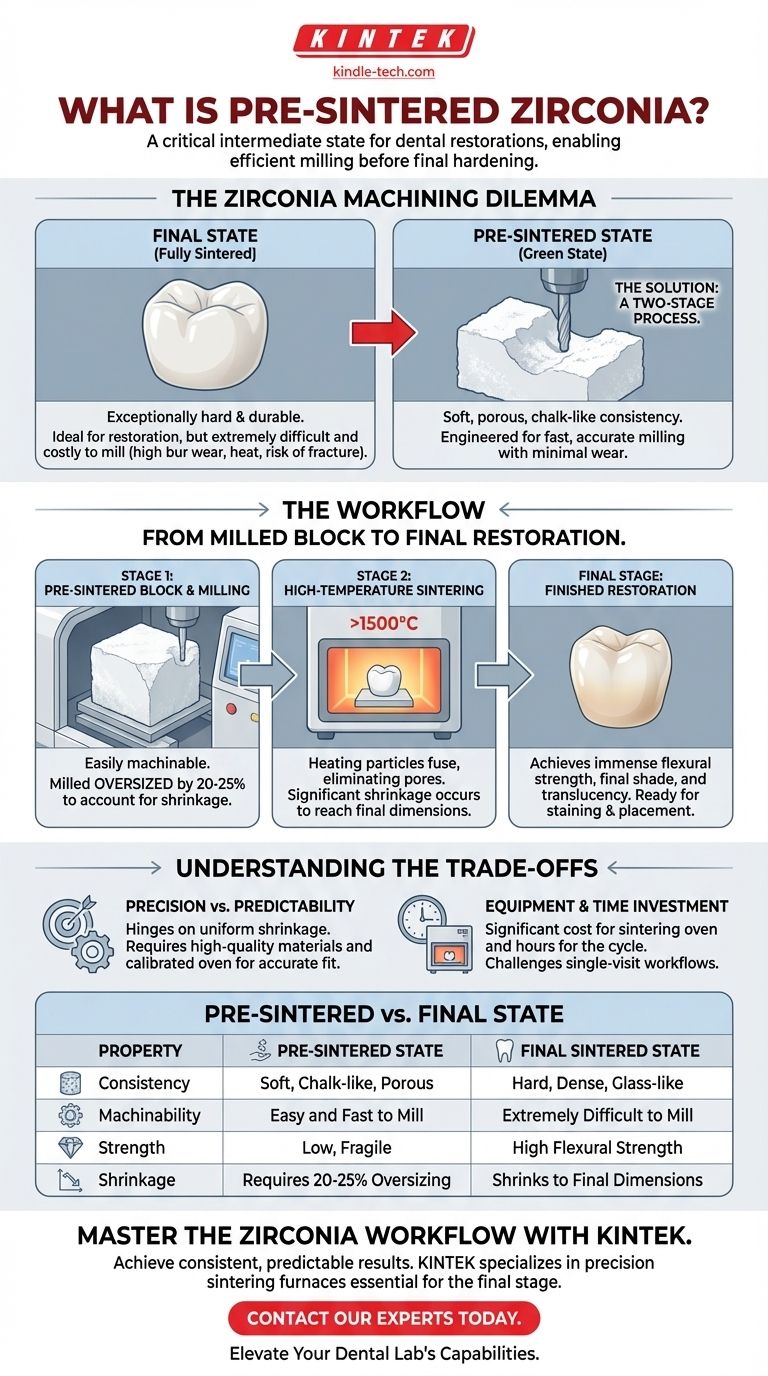

Il Dilemma della Lavorazione della Zirconia

Per comprendere la zirconia pre-sinterizzata, devi prima capire il problema che è stata creata per risolvere. L'obiettivo è creare una corona dentale di precisione da uno dei materiali più duri disponibili.

La Sfida della Zirconia allo Stato Finale

Una volta completamente sinterizzata, la zirconia è una ceramica eccezionalmente dura e durevole. Questa resistenza allo stato finale è ciò che la rende un materiale restaurativo ideale.

Tuttavia, questa stessa durezza rende incredibilmente difficile e dispendioso in termini di tempo la sua lavorazione. Fresare una corona da un blocco di zirconia completamente denso causerebbe un'usura estrema sulle frese, genererebbe un calore immenso e rischierebbe di fratturare il materiale.

La Soluzione: Un Processo a Due Fasi

L'industria ha risolto questo dilemma suddividendo la fabbricazione in due fasi. In primo luogo, si lavora il materiale quando è morbido, e in secondo luogo, lo si indurisce.

La zirconia pre-sinterizzata è il materiale utilizzato nella prima fase. Consente una fresatura rapida e accurata con minima usura sulle apparecchiature CAD/CAM.

La Natura della Zirconia Pre-Sinterizzata

Questo stato intermedio ha proprietà uniche essenziali per il flusso di lavoro dell'odontoiatria digitale. È un prodotto di un'attenta ingegnerizzazione.

Una Consistenza Simile al Gesso

Nella sua forma pre-sinterizzata, la zirconia è porosa e relativamente fragile. Ha una consistenza spesso paragonata al gesso o alla farina densa.

Questa morbidezza consente alle frese di scolpire dettagli anatomici intricati, margini e superfici occlusali con alta precisione e velocità.

Tenere Conto del Ritiro (Shrinkage)

Un fattore critico quando si lavora con la zirconia pre-sinterizzata è il ritiro (shrinkage). Poiché il materiale non è completamente denso, si ritirerà in modo significativo (spesso del 20-25%) durante il ciclo di sinterizzazione finale.

Il software CAD/CAM deve calcolare e applicare con precisione un fattore di ingrandimento al design del restauro. La corona viene intenzionalmente fresata di dimensioni maggiori in modo che, dopo la sinterizzazione finale, si ritiri fino alle dimensioni esatte richieste.

Dal Blocco Fresato al Restauro Finale

La fresatura è solo metà del percorso. Il successivo processo di riscaldamento è ciò che trasforma la forma morbida e sovradimensionata in una protesi finale e funzionale.

Il Ciclo di Sinterizzazione Finale

Dopo la fresatura, il restauro allo "stato verde" viene posto in un apposito forno di sinterizzazione ad alta temperatura.

Qui, viene riscaldato a temperature che spesso superano i 1.500°C (2.732°F). Durante questo ciclo, le particelle di zirconia si fondono insieme, eliminando i pori e densificando il materiale in una massa solida. Questo è il processo di sinterizzazione.

Ottenere Resistenza ed Estetica Finali

Questa cottura finale realizza due cose. In primo luogo, conferisce l'immensa resistenza alla flessione per cui la zirconia è nota. In secondo luogo, conferisce al materiale la sua tonalità e traslucenza finali.

La forma morbida e opaca simile al gesso diventa un restauro duro, simile a un dente, pronto per la colorazione finale, la vetrificazione (glazing) e il posizionamento.

Comprendere i Compromessi

Sebbene il flusso di lavoro pre-sinterizzato sia lo standard del settore, è importante riconoscere i compromessi e le sfide intrinseche.

Precisione vs. Prevedibilità

L'intero processo dipende dal ritiro prevedibile e uniforme del materiale. Qualsiasi inconsistenza nel blocco di zirconia o deviazione nel ciclo di sinterizzazione può portare a un restauro che non si adatta.

Ciò richiede l'uso di materiali di alta qualità da produttori affidabili e il mantenimento di un forno di sinterizzazione correttamente calibrato.

Il Costo delle Apparecchiature e del Tempo

Questo flusso di lavoro richiede un investimento significativo in un forno di sinterizzazione, che è un'apparecchiatura specializzata.

Inoltre, il ciclo di sinterizzazione in sé richiede tempo, spesso diverse ore dall'inizio alla fine. Ciò rende le vere restaurazioni "in visita unica" (single-visit) con questo metodo una sfida logistica.

Fare la Scelta Giusta per il Tuo Flusso di Lavoro

Comprendere le proprietà della zirconia pre-sinterizzata ti consente di prendere decisioni informate in base alle priorità del tuo laboratorio o della tua clinica.

- Se la tua priorità principale è il massimo controllo estetico e la precisione: Il flusso di lavoro pre-sinterizzato è lo standard del settore, consentendo dettagli anatomici intricati prima che il materiale diventi troppo duro per essere modificato.

- Se la tua priorità principale è la velocità e le restaurazioni in visita unica: Potresti prendere in considerazione blocchi fresabili completamente sinterizzati, che eliminano il lungo ciclo di sinterizzazione ma offrono meno flessibilità di progettazione e causano maggiore usura sulle frese.

- Se la tua priorità principale è la gestione dei costi operativi: Tieni presente che il processo pre-sinterizzato richiede un investimento significativo in un forno di sinterizzazione ad alta temperatura e un impegno di tempo per il ciclo di cottura.

Padroneggiando i principi di questo processo a due fasi, ottieni il pieno controllo sulla fabbricazione di restauri in zirconia forti, precisi e belli.

Tabella Riassuntiva:

| Proprietà | Stato Pre-Sinterizzato | Stato Finalmente Sinterizzato |

|---|---|---|

| Consistenza | Morbida, simile al gesso, porosa | Dura, densa, simile al vetro |

| Lavorabilità | Facile e veloce da fresare | Estremamente difficile da fresare |

| Resistenza | Bassa, fragile | Alta resistenza alla flessione |

| Ritiro (Shrinkage) | Richiede un ingrandimento del 20-25% | Si ritira fino alle dimensioni finali |

| Uso Principale | Fase di fresatura/CAD-CAM | Restauro dentale finale |

Padroneggia il Flusso di Lavoro della Zirconia con KINTEK

Pronto ad elevare le capacità del tuo laboratorio dentistico? La precisione dei tuoi restauri in zirconia dipende dalla qualità dei tuoi materiali e dall'affidabilità del tuo forno di sinterizzazione.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori ad alte prestazioni, inclusi forni di sinterizzazione di precisione essenziali per la fase finale del processo della zirconia pre-sinterizzata. Aiutiamo i laboratori che servono l'industria dentale a ottenere risultati coerenti e prevedibili con ogni restauro.

Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per il tuo flusso di lavoro e assicurarti che i tuoi restauri soddisfino i più alti standard di resistenza e accuratezza.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché la zirconia viene sinterizzata? Per sbloccare la sua piena forza e il suo potenziale estetico

- Qual è la ceramica dentale più comune? Una guida alla scelta del materiale giusto

- Quali sono i materiali utilizzati nelle ceramiche dentali? Scegliere il materiale giusto per resistenza ed estetica

- Qual è il tempo di sinterizzazione per le corone in zirconia? Padroneggiare il compromesso tra velocità e resistenza

- Qual è un metodo economico per purgare il crogiolo di un forno per ceramica? Un ciclo semplice ad alta temperatura per restauri dentali più puliti

- Quale corona è migliore, porcellana o ceramica? Scegli il materiale giusto per le tue esigenze dentali

- Quale tipo di zirconia ha un'estetica migliore? Scegli la Zirconia ad Alta Traslucenza 4Y/5Y per una Bellezza Superiore

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale