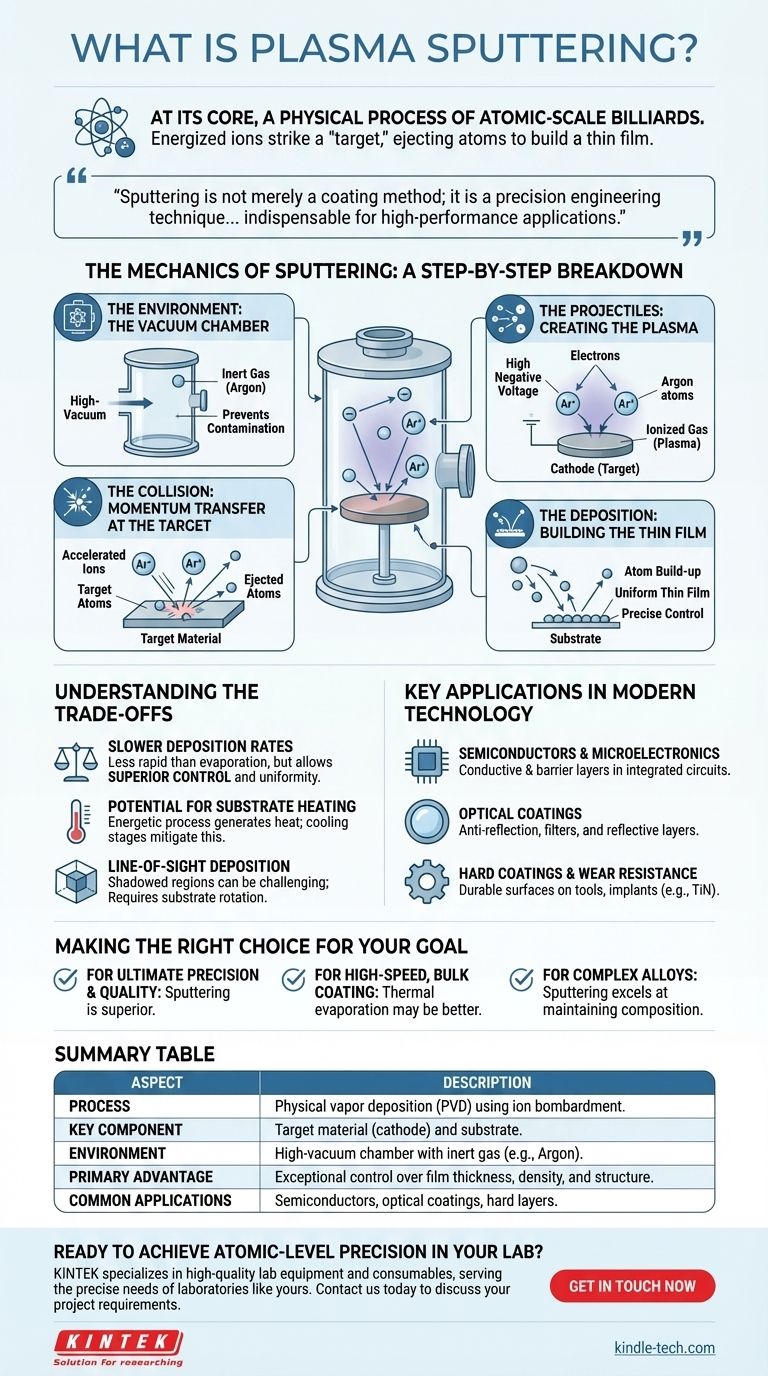

Al suo centro, lo sputtering al plasma è un processo fisico di biliardo a livello atomico. In una camera ad alto vuoto, ioni energizzati vengono accelerati per colpire un materiale sorgente solido, noto come "target". Questa collisione ha forza sufficiente per espellere fisicamente, o "sputterare", atomi individuali dal target, che poi viaggiano e si depositano su un substrato, costruendo un film sottile altamente uniforme e controllato.

Lo sputtering non è semplicemente un metodo di rivestimento; è una tecnica di ingegneria di precisione. Il suo valore risiede nello straordinario controllo che offre su spessore, densità e struttura di un film a livello atomico, rendendolo indispensabile per applicazioni ad alte prestazioni.

La meccanica dello sputtering: una ripartizione passo dopo passo

Per comprendere lo sputtering, è meglio visualizzare il processo come una sequenza di eventi che si verificano all'interno di un ambiente a vuoto specializzato. Ogni fase è fondamentale per ottenere le proprietà finali desiderate del film.

L'ambiente: la camera a vuoto

L'intero processo si svolge all'interno di una camera ad alto vuoto. Questo serve a due scopi: impedisce alle particelle presenti nell'aria di contaminare il film e consente agli atomi sputterati di viaggiare dal target al substrato senza collidere con altre molecole di gas.

Una volta stabilito il vuoto, viene introdotta una piccola quantità di gas inerte, quasi sempre Argon.

I proiettili: la creazione del plasma

Una tensione negativa elevata viene applicata al materiale target, che funge da catodo. Questo forte campo elettrico energizza gli elettroni liberi nella camera.

Questi elettroni energetici collidono con gli atomi di Argon neutri, strappando un elettrone e creando ioni Argon carichi positivamente (Ar+). Questa nuvola di gas ionizzato è il plasma.

La collisione: trasferimento di momento sul target

Gli ioni Argon carichi positivamente vengono accelerati con forza verso il target carico negativamente. Colpiscono la superficie del target con una significativa energia cinetica.

Questo impatto trasferisce momento dall'ione agli atomi del target, proprio come una palla battente che colpisce un triangolo nel biliardo. Se il trasferimento di energia è sufficiente, espelle gli atomi dalla superficie del target.

La deposizione: costruzione del film sottile

Gli atomi espulsi, o sputterati, del materiale target viaggiano attraverso la camera a vuoto. Alla fine colpiscono il substrato—il componente che viene rivestito—e aderiscono alla sua superficie.

Nel tempo, milioni di questi atomi si accumulano, strato dopo strato, per formare un film sottile, denso e altamente uniforme. Lo spessore può essere controllato con estrema precisione, da pochi nanometri a diversi micrometri.

Comprendere i compromessi

Come ogni processo tecnico, lo sputtering comporta una serie di compromessi che lo rendono più adatto ad alcune applicazioni rispetto ad altre. Valutare obiettivamente questi fattori è fondamentale per fare la scelta giusta.

Velocità di deposizione più lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering è generalmente un processo più lento. L'espulsione atomo per atomo è intrinsecamente meno rapida rispetto alla vaporizzazione di un materiale.

Tuttavia, questa lentezza è direttamente collegata al suo più grande punto di forza: il controllo. La velocità più lenta consente la formazione di film più densi e uniformi con adesione e microstruttura superiori.

Potenziale di riscaldamento del substrato

Il bombardamento energetico e i processi al plasma possono trasferire una quantità significativa di calore al substrato. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura come le materie plastiche.

I sistemi di sputtering avanzati utilizzano stadi di raffreddamento per il substrato per mitigare questo effetto, ma rimane un parametro di processo critico da monitorare e controllare.

Deposizione in linea di vista

Gli atomi sputterati viaggiano generalmente in linea retta dal target al substrato. Ciò può rendere difficile rivestire uniformemente forme tridimensionali complesse con regioni in ombra.

Vengono impiegate tecniche come la rotazione del substrato e il moto planetario per superare questa limitazione e garantire una copertura uniforme su superfici non piane.

Applicazioni chiave nella tecnologia moderna

La precisione dello sputtering lo ha reso un processo fondamentale nella produzione dei prodotti più avanzati che utilizziamo ogni giorno.

Semiconduttori e microelettronica

Lo sputtering viene utilizzato per depositare gli strati metallici conduttivi (interconnessioni) e gli strati barriera all'interno dei circuiti integrati. La sua capacità di creare film puri, sottili e uniformi è essenziale per prestazioni affidabili dei chip.

Rivestimenti ottici

Il processo è ideale per creare rivestimenti antiriflesso su lenti, filtri per lunghezze d'onda specifiche della luce e strati riflettenti su specchi e CD. Il controllo preciso dello spessore del film è direttamente correlato alle sue proprietà ottiche.

Rivestimenti duri e resistenza all'usura

Materiali come il Nitruro di Titanio (TiN) possono essere sputterati su utensili meccanici, punte da trapano e impianti medici. Questo crea una superficie estremamente dura e resistente all'usura che estende drasticamente la vita utile del componente.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dall'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la massima precisione e qualità del film: Lo sputtering è la scelta superiore per creare film densi, uniformi e aderenti con struttura controllata.

- Se la tua attenzione principale è il rivestimento di massa ad alta velocità di materiali semplici: L'evaporazione termica potrebbe essere un'alternativa più economica e veloce.

- Se stai lavorando con leghe o composti complessi: Lo sputtering eccelle nel mantenere la composizione del materiale originale (stechiometria) nel film finale.

In definitiva, scegliere lo sputtering al plasma è una decisione di dare priorità al controllo a livello atomico rispetto alla velocità di deposizione grezza.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) mediante bombardamento ionico. |

| Componente chiave | Materiale target (catodo) e substrato. |

| Ambiente | Camera ad alto vuoto con gas inerte (es. Argon). |

| Vantaggio principale | Controllo eccezionale su spessore, densità e struttura del film. |

| Applicazioni comuni | Semiconduttori, rivestimenti ottici e strati duri resistenti all'usura. |

Pronto a raggiungere la precisione a livello atomico nel tuo laboratorio?

Lo sputtering al plasma è la chiave per creare film sottili ad alte prestazioni con uniformità e adesione superiori. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici avanzati o superfici resistenti all'usura durevoli, l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta qualità, che soddisfano le esigenze precise di laboratori come il tuo. La nostra esperienza può aiutarti a selezionare il sistema di sputtering ideale per soddisfare i tuoi specifici obiettivi di ricerca e produzione, garantendo affidabilità e ripetibilità nei tuoi risultati.

Contattaci oggi stesso per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni possono migliorare le tue capacità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è la forma più comune di trattamento termico? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Perché i campioni di lega Ni–20Cr–5Al devono essere asciugati in un forno da laboratorio? Garantire una precisione di 0,0001 g negli esperimenti di corrosione

- Dove vengono utilizzati gli evaporatori nell'industria alimentare? Concentrare i prodotti e ridurre i costi

- Quali sono i problemi ambientali legati all'estrazione dei diamanti? Scopri il vero costo ecologico e umano

- Perché il processo di sigillatura ad alta temperatura per le membrane bifasiche inorganico-carbonato richiede un forno con controllo preciso della temperatura? Garantire giunzioni a tenuta stagna.

- Quali vantaggi offre l'attrezzatura per la torrefazione nella lavorazione del digestato? Sblocca il recupero di energia ad alto valore

- Quali sono i vantaggi della pirolisi lenta? Massimizzare la produzione di biochar per il sequestro del carbonio

- Quanto costa un impianto di produzione di biochar? Da 100.000 a oltre 10 milioni di dollari per il tuo progetto