In breve, la nitrurazione al plasma è un moderno metodo di indurimento superficiale che utilizza gas azoto ionizzato sottovuoto per diffondere l'azoto nella superficie di un metallo. Questo crea uno strato superficiale estremamente duro e resistente all'usura senza le alte temperature o la tempra che possono causare la deformazione dei pezzi.

Il vantaggio cruciale della nitrurazione al plasma risiede nella sua precisione. Utilizzando un campo elettrico per controllare il processo, gli ingegneri ottengono un controllo ineguagliabile sulle proprietà dello strato indurito, rendendolo superiore ai metodi tradizionali per componenti ad alte prestazioni e sensibili.

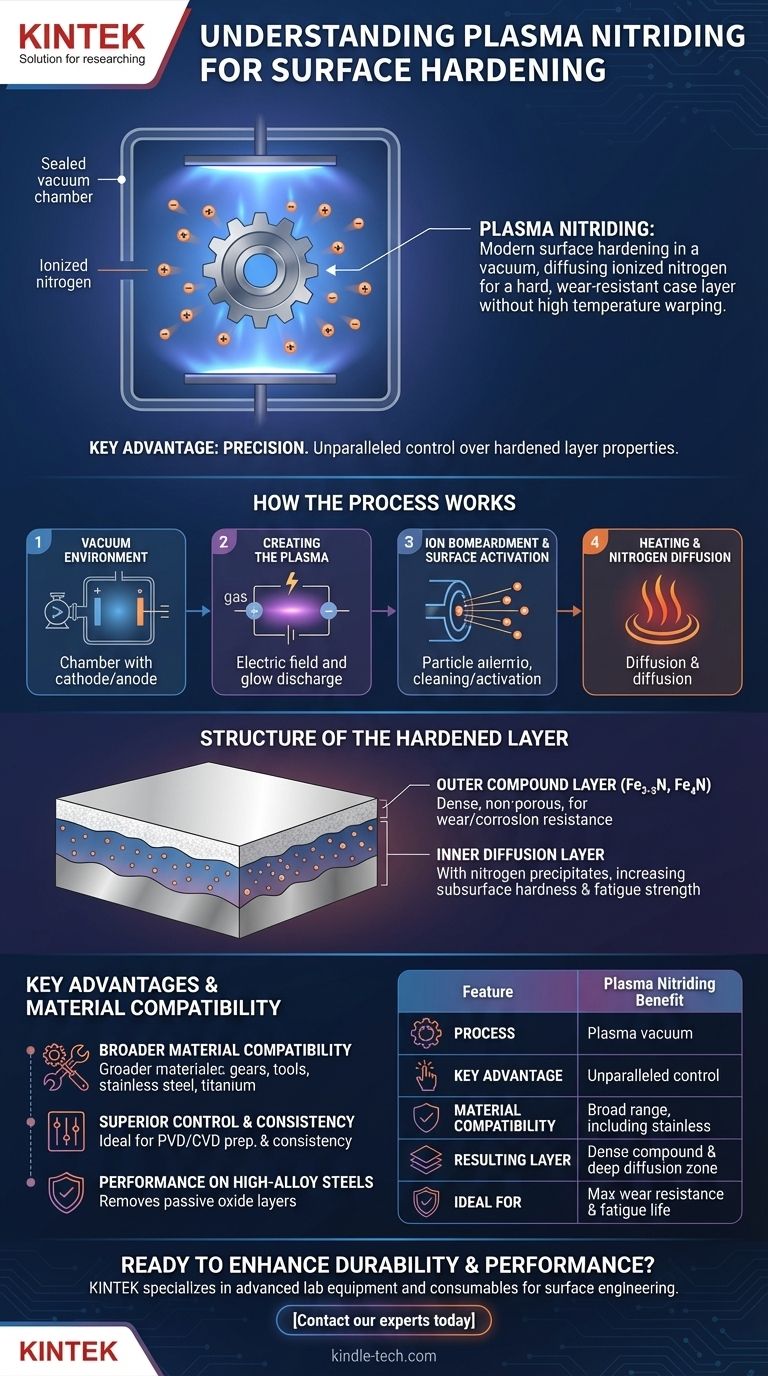

Come funziona il processo di nitrurazione al plasma

La nitrurazione al plasma, nota anche come nitrurazione ionica, è un trattamento termochimico che altera fondamentalmente la superficie di un materiale. Il processo avviene interamente all'interno di una camera a vuoto sigillata.

L'ambiente sottovuoto

Il pezzo da trattare viene posizionato all'interno della camera e diventa il catodo (carica negativa). La parete del forno stesso funge da anodo (carica positiva). La camera viene quindi evacuata per rimuovere eventuali contaminanti.

Creazione del plasma

Una specifica miscela di gas a base di azoto viene introdotta nella camera. Un campo elettrico ad alta tensione viene applicato tra il pezzo e la parete del forno, causando l'ionizzazione del gas e la formazione di un gas conduttivo a bassa pressione noto come plasma. Questo è visivamente riconoscibile come una caratteristica scarica luminescente che circonda il pezzo.

Bombardamento ionico e attivazione superficiale

Gli ioni di azoto caricati positivamente all'interno del plasma vengono accelerati con alta energia verso il pezzo caricato negativamente. Questo bombardamento ionico ha diversi effetti simultanei.

Innanzitutto, spruzza la superficie a livello microscopico, pulendola da qualsiasi impurità e dissolvendo gli strati di ossido passivi, il che è particolarmente critico per gli acciai inossidabili. Questo attiva la superficie, rendendola altamente ricettiva all'azoto.

Riscaldamento e diffusione dell'azoto

Il costante trasferimento di energia dal bombardamento ionico riscalda anche il pezzo alla temperatura di nitrurazione richiesta. Una volta a temperatura, la superficie attivata consente prontamente agli atomi di azoto di diffondersi nel materiale, avviando il processo di indurimento.

La struttura dello strato indurito

Il processo di nitrurazione crea una distinta cassa indurita in due parti sulla superficie del materiale, ciascuna con una funzione specifica.

Lo strato composto esterno

Questo è lo strato più esterno, spesso chiamato "strato bianco". È composto da duri composti di nitruro di ferro (ε-nitruro Fe2-3N e γ'-nitruro Fe4N). Nella nitrurazione al plasma, questo strato è unicamente denso e non poroso, fornendo un'eccezionale resistenza all'usura, all'abrasione e alla corrosione.

Lo strato di diffusione interno

Sotto lo strato composto si trova lo strato di diffusione. Qui, l'azoto è penetrato più in profondità nel materiale di base. Forma fini precipitati con elementi formanti nitruri nella lega (come cromo, molibdeno e alluminio), aumentando significativamente la durezza sub-superficiale e la resistenza alla fatica del componente.

Comprendere i vantaggi chiave

La nitrurazione al plasma offre vantaggi significativi rispetto ai metodi più vecchi come la nitrurazione in gas o in bagno di sale, in particolare per applicazioni esigenti.

Maggiore compatibilità dei materiali

Il processo è efficace su una vasta gamma di materiali. Questo include tutti i metalli ferrosi, gli acciai per utensili ad alta lega, la ghisa e persino materiali che altrimenti sono difficili da nitrurare, come acciai inossidabili, leghe a base di nichel e leghe di titanio.

Controllo e consistenza superiori

I parametri elettrici del plasma possono essere controllati con precisione. Questo consente una messa a punto della struttura degli strati nitrurati, come la creazione di uno spessore specifico dello strato composto o persino di uno strato senza alcuna zona composta, ideale per successivi rivestimenti PVD o CVD.

Prestazioni sugli acciai ad alta lega

Per gli acciai ad alta lega e inossidabili, l'effetto di sputtering del plasma è critico. Rimuove efficacemente i tenaci strati di ossido passivi che altrimenti impedirebbero la diffusione dell'azoto, risultando in una cassa molto più dura e consistente di quanto sia possibile con la nitrurazione in gas.

Fare la scelta giusta per il tuo obiettivo

Comprendere questi principi ti consente di selezionare il trattamento superficiale giusto per la tua specifica sfida ingegneristica.

- Se il tuo obiettivo principale è la massima resistenza all'usura e al grippaggio: Lo strato composto denso e non poroso creato dalla nitrurazione al plasma offre prestazioni superiori per componenti come ingranaggi, viti estrusori e matrici di forgiatura.

- Se il tuo obiettivo principale è migliorare la vita a fatica di un componente: Lo strato di diffusione profondo migliora significativamente la resistenza sub-superficiale, rendendolo ideale per alberi a gomiti, alberi a camme e assali.

- Se il tuo obiettivo principale è trattare acciaio inossidabile o acciaio per utensili ad alta lega: La nitrurazione al plasma è la scelta definitiva, poiché il suo meccanismo di attivazione superficiale supera gli strati passivi inerenti a questi materiali.

- Se il tuo obiettivo principale è preparare una superficie per un rivestimento a film sottile: La capacità di controllare o eliminare con precisione lo strato composto rende la nitrurazione al plasma un passaggio preparatorio ideale per i processi PVD e CVD.

In definitiva, sfruttare la nitrurazione al plasma consente un livello di ingegneria della superficie del materiale che potenzia la progettazione di componenti più durevoli, efficienti e affidabili.

Tabella riassuntiva:

| Caratteristica | Vantaggio della nitrurazione al plasma |

|---|---|

| Processo | Utilizza gas ionizzato (plasma) in una camera a vuoto |

| Vantaggio chiave | Controllo ineguagliabile sulle proprietà dello strato indurito |

| Compatibilità dei materiali | Ampia gamma, inclusi acciai inossidabili e acciai per utensili ad alta lega |

| Strato risultante | Strato composto denso e non poroso e una profonda zona di diffusione |

| Ideale per | Componenti che richiedono massima resistenza all'usura e vita a fatica |

Pronto a migliorare la durabilità e le prestazioni dei tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza nella tecnologia di nitrurazione al plasma può aiutarti a ottenere una resistenza all'usura superiore, una protezione dalla corrosione e una maggiore vita a fatica per le tue parti ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere come la nitrurazione al plasma può risolvere le tue specifiche sfide sui materiali e migliorare l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità