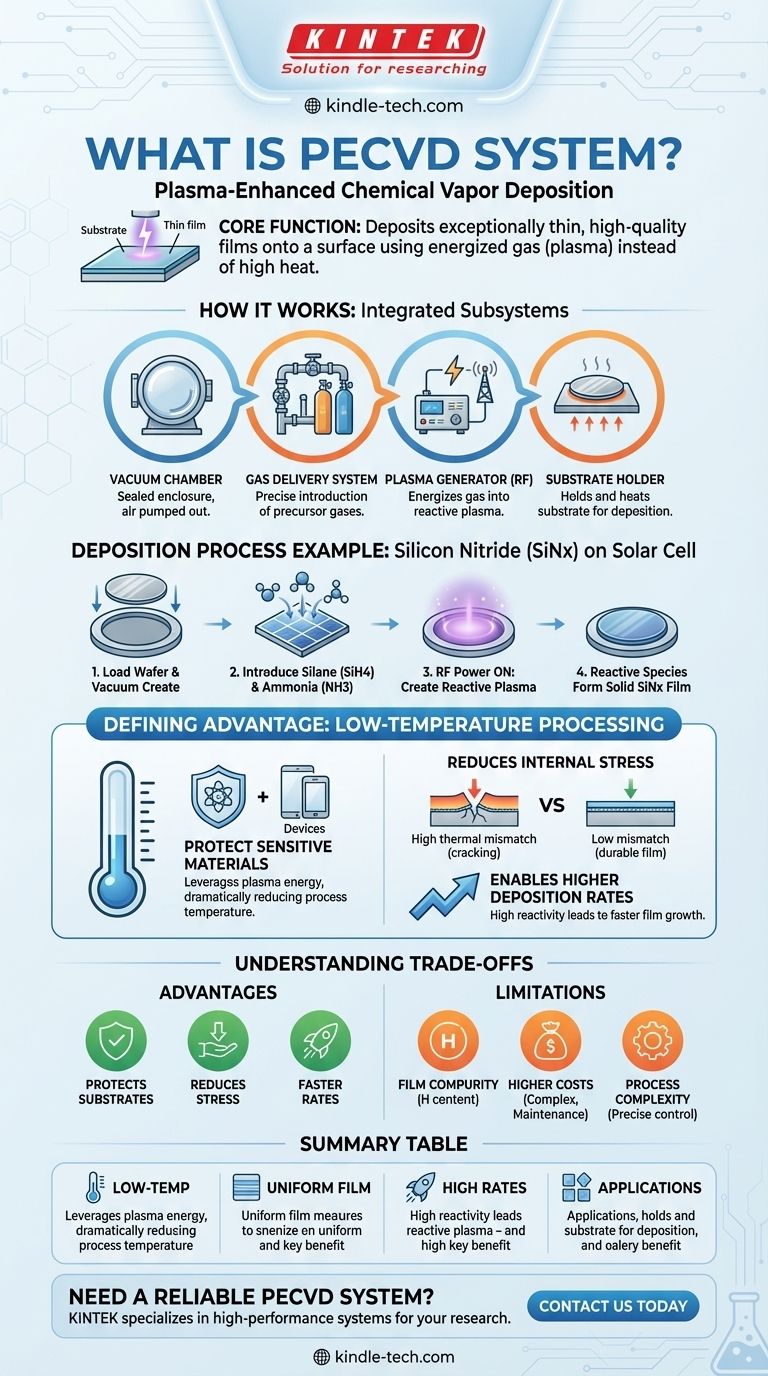

In sostanza, un sistema PECVD è una macchina che deposita strati eccezionalmente sottili di materiale su una superficie. L'acronimo sta per Plasma-Enhanced Chemical Vapor Deposition (Deposizione Chimica da Vapore Potenziata al Plasma). A differenza dei metodi tradizionali che si basano su alte temperature, il PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per creare il film, consentendo all'intero processo di avvenire a temperature molto più basse.

Il PECVD sfrutta il plasma per bypassare i requisiti di alta temperatura della deposizione convenzionale. Questo vantaggio fondamentale consente la creazione di film sottili uniformi e di alta qualità su substrati che altrimenti sarebbero danneggiati dal calore, ampliando il campo dell'ingegneria dei materiali avanzati.

Come funziona un sistema PECVD

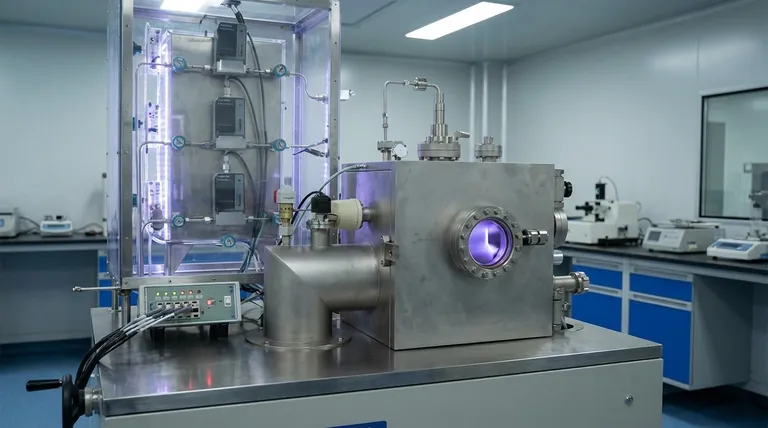

Un sistema PECVD è un sofisticato assemblaggio di sottosistemi integrati, ciascuno dei quali svolge una funzione critica per ottenere una deposizione di film controllata e precisa. Il processo è una sequenza attentamente orchestrata all'interno di un ambiente altamente controllato.

I componenti principali

Ogni sistema PECVD è costruito attorno a quattro componenti principali.

- Camera a vuoto: È l'involucro sigillato dove avviene la deposizione. Tutta l'aria viene pompata via per creare un vuoto, assicurando che nessuna particella o gas indesiderato contamini il film.

- Sistema di erogazione del gas: Questa rete di tubi e valvole introduce con precisione gas precursori specifici (gli ingredienti grezzi per il film) nella camera a vuoto a portate controllate.

- Generatore di plasma: Tipicamente un alimentatore RF (Radio Frequenza), questo componente energizza i gas precursori all'interno della camera, strappando elettroni dagli atomi e creando un plasma luminescente e reattivo.

- Porta-substrato: Questo stadio sostiene il materiale da rivestire, noto come substrato (ad esempio, un wafer di silicio). Spesso viene riscaldato a una temperatura moderata per migliorare la qualità e l'adesione del film.

Il processo di deposizione in azione

Il processo segue una sequenza chiara. Ad esempio, per creare uno strato antiriflesso di nitruro di silicio (SiNx) su una cella solare:

- Un wafer di silicio (il substrato) viene posizionato nella camera e viene creato il vuoto.

- Vengono introdotti gas precursori, come il silano (SiH4) e l'ammoniaca (NH3).

- L'alimentatore RF viene acceso, creando un plasma a scarica luminescente che decompone le molecole di gas in specie altamente reattive.

- Queste specie reattive si combinano quindi sulla superficie del wafer, formando un film sottile e solido di nitruro di silicio.

Il vantaggio distintivo: la lavorazione a bassa temperatura

L'uso del plasma non è solo un dettaglio tecnico; è il vantaggio centrale che definisce il PECVD e le sue applicazioni. Utilizzando l'energia del plasma invece dell'energia termica, la temperatura del processo può essere drasticamente ridotta.

Proteggere il substrato

Molti materiali avanzati, inclusi alcuni polimeri o dispositivi con strati metallici preesistenti, non possono sopportare le alte temperature dei metodi di deposizione tradizionali. La natura a bassa temperatura del PECVD previene i danni termici, rendendolo uno strumento essenziale per la fabbricazione di dispositivi complessi.

Ridurre lo stress interno

Quando un film e un substrato vengono riscaldati e raffreddati a velocità diverse, si crea uno stress che può causare la rottura o il distacco del film. Riducendo al minimo la temperatura complessiva del processo, il PECVD riduce significativamente questo disallineamento termico, portando a film più durevoli e affidabili.

Consentire velocità di deposizione più elevate

L'elevata reattività delle specie all'interno del plasma può portare a una crescita del film significativamente più rapida rispetto a molte alternative a bassa temperatura. Ciò è particolarmente vantaggioso per la creazione di film amorfi o microcristallini più spessi dove la produttività è una preoccupazione chiave.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Composizione e purezza del film

Poiché i gas precursori (come il silano) sono spesso a base di idrogeno, un problema comune con il PECVD è l'incorporazione di idrogeno nel film finale. Ciò può influenzare le proprietà elettriche e ottiche del materiale e potrebbe richiedere successivi passaggi di ricottura per la rimozione.

Costi di attrezzatura e manutenzione

I sistemi PECVD sono macchine complesse. Le pompe per vuoto, i generatori RF e i sistemi di controllo richiedono un significativo investimento di capitale e una manutenzione regolare e specializzata, portando a costi operativi più elevati rispetto a metodi più semplici.

Complessità del processo

Ottenere un film perfettamente uniforme su un ampio substrato richiede un controllo preciso del flusso di gas, della pressione, della potenza del plasma e della temperatura. Ottimizzare questo processo multi-variabile può essere complesso e richiedere tempo.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di deposizione appropriata dipende interamente dai requisiti specifici del tuo materiale, dispositivo e obiettivi di produzione.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili alla temperatura: Il PECVD è la scelta predefinita, poiché la sua natura a bassa temperatura previene il danneggiamento del substrato.

- Se il tuo obiettivo principale è la massima produttività: Alcune varianti PECVD, come il Microwave o il VHF-PECVD, sono specificamente progettate per elevate velocità di deposizione.

- Se il tuo obiettivo principale è la massima purezza e densità del film: Potrebbe essere necessario considerare metodi a temperatura più elevata o tipi specifici di PECVD (come il MWECR-PECVD) che producono film di qualità superiore, e valutarli rispetto ai vincoli di budget termico.

In definitiva, il PECVD fornisce un set di strumenti versatile e potente per la deposizione di film sottili critici che sono fondamentali per le moderne tecnologie elettroniche, ottiche ed energetiche.

Tabella riassuntiva:

| Caratteristica | Descrizione | Beneficio chiave |

|---|---|---|

| Lavorazione a bassa temperatura | Utilizza il plasma invece di alte temperature per la deposizione. | Protegge i substrati sensibili al calore (es. polimeri, dispositivi prefabbricati). |

| Deposizione di film uniforme | Controllo preciso del flusso di gas, della pressione e della potenza del plasma. | Garantisce una qualità del film costante su grandi superfici. |

| Elevate velocità di deposizione | Le specie reattive del plasma accelerano la crescita del film. | Migliora la produttività per film amorfi o microcristallini più spessi. |

| Applicazioni comuni | Rivestimenti antiriflesso in nitruro di silicio, MEMS, semiconduttori. | Consente l'ingegneria avanzata dei materiali in elettronica e ottica. |

Hai bisogno di un sistema PECVD affidabile per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi PECVD ad alte prestazioni su misura per le tue esigenze di ricerca o produzione. Che tu stia lavorando con substrati sensibili alla temperatura o richieda elevate velocità di deposizione, la nostra esperienza ti garantisce la soluzione giusta per una deposizione precisa di film sottili. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza