In breve, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è un processo utilizzato per depositare film sottili da uno stato gassoso su un substrato solido a basse temperature. Utilizza il plasma per fornire l'energia per le reazioni chimiche, distinguendolo dalla deposizione chimica da fase vapore (CVD) convenzionale che si basa su alte temperature. Sebbene tu abbia chiesto della deposizione di metalli, è fondamentale capire che il PECVD è utilizzato prevalentemente per la deposizione di materiali dielettrici e semiconduttori, non di metalli conduttivi.

Il vantaggio principale del PECVD è la sua capacità di creare film uniformi e di alta qualità a temperature sufficientemente basse da evitare di danneggiare componenti elettronici sensibili. Ciò lo rende uno strumento essenziale nella moderna produzione di semiconduttori e nella nanofabbricazione, dove altri metodi ad alta temperatura non sono praticabili.

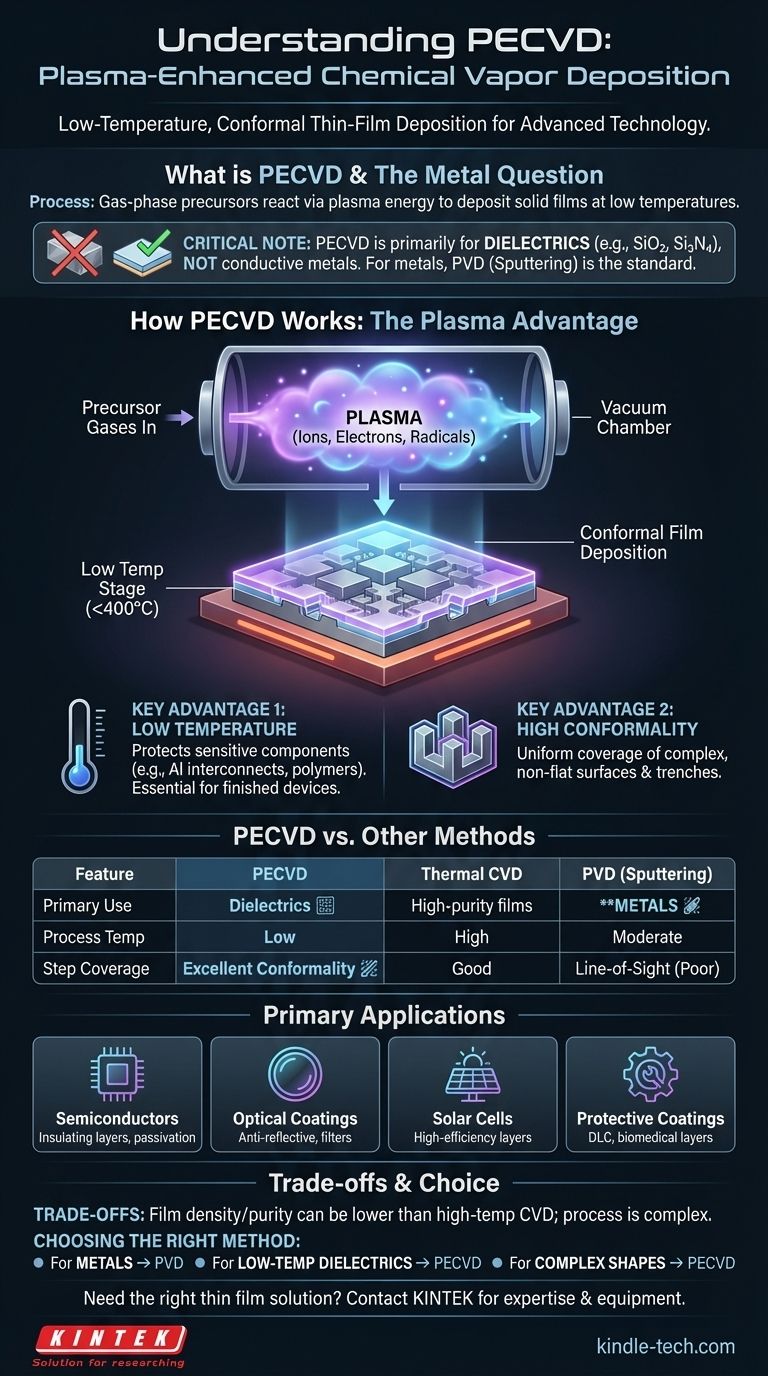

Come funziona il PECVD: il ruolo del plasma

In fondo, il PECVD è una versione raffinata della deposizione chimica da fase vapore. L'aspetto "potenziato al plasma" è l'innovazione chiave che ne definisce le capacità e le applicazioni.

Dal gas al film solido

Come tutti i processi CVD, il PECVD inizia con l'introduzione di gas precursori in una camera a vuoto contenente il substrato (ad esempio, un wafer di silicio). L'obiettivo è far reagire questi gas e depositare un film solido sulla superficie del substrato.

Il vantaggio "potenziato al plasma"

Invece di utilizzare alte temperature (spesso >600°C) per guidare questa reazione, il PECVD utilizza un campo elettrico per ionizzare i gas, creando un plasma. Questo plasma è uno stato della materia ad alta energia contenente ioni ed elettroni.

Questi elettroni ad alta energia si scontrano con le molecole del gas precursore, rompendole in radicali reattivi. Ciò fornisce l'energia necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato, ma senza la necessità di riscaldare il substrato stesso a temperature estreme.

Perché il plasma consente basse temperature

La capacità di avviare reazioni senza alte temperature è la caratteristica più importante del PECVD. Consente la deposizione di film su dispositivi completamente o parzialmente fabbricati che contengono materiali, come interconnessioni in alluminio, che verrebbero danneggiati o distrutti dalle alte temperature del CVD termico.

L'efficienza del processo

Il campo elettrico utilizzato per generare il plasma è tipicamente più forte vicino al substrato (il catodo). Ciò concentra le reazioni chimiche direttamente sulla superficie dove è desiderata la deposizione, aumentando il tasso di deposizione e minimizzando lo spreco di materiale sulle pareti della camera.

PECVD vs. altri metodi di deposizione

Comprendere il PECVD richiede di capire dove si inserisce nel panorama delle tecnologie a film sottile, in particolare in contrasto con il CVD termico e la deposizione fisica da fase vapore (PVD).

Il vantaggio della temperatura rispetto al CVD termico

Il principale concorrente all'interno della famiglia CVD è il CVD a bassa pressione (LPCVD), un processo termico. Sebbene l'LPCVD possa produrre film di altissima purezza, il suo requisito di alta temperatura lo rende inadatto per molti passaggi nella produzione avanzata di circuiti integrati. Il PECVD colma questa lacuna critica a bassa temperatura.

Il vantaggio della copertura rispetto al PVD

I metodi PVD, come lo sputtering, sono fondamentalmente "a linea di vista". Il materiale sorgente viaggia in linea retta verso il substrato. Ciò rende difficile rivestire uniformemente superfici complesse e non piane. Poiché il PECVD utilizza un gas che riempie l'intera camera, può depositare un film altamente conforme che copre uniformemente topografie intricate.

Comprendere le applicazioni primarie (e la questione del metallo)

Il profilo unico a bassa temperatura e alta conformità del PECVD lo rende il processo di riferimento per applicazioni specifiche e critiche.

Caso d'uso principale: produzione di semiconduttori

Questo è il dominio principale del PECVD. È ampiamente utilizzato per depositare film dielettrici (isolanti) come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Questi strati vengono utilizzati per isolare elettricamente i percorsi conduttivi, agire come dielettrici per condensatori e fornire uno strato protettivo finale di "passivazione" sul chip completato.

Oltre la microelettronica

Gli stessi principi si applicano ad altri campi ad alta tecnologia. Il PECVD viene utilizzato per creare rivestimenti antiriflesso per ottiche e occhiali da sole, produrre celle solari ad alta efficienza e depositare rivestimenti duri e protettivi come il carbonio simile al diamante (DLC) su parti meccaniche. Viene anche utilizzato per rivestimenti idrofobici e per creare strati protettivi per impianti medici.

La questione della deposizione di metalli

Sebbene tu abbia chiesto dei metalli, i metodi PVD come lo sputtering sono lo standard industriale dominante per la deposizione di film metallici come alluminio, rame e titanio. Le chimiche dei precursori e le condizioni del plasma per il PECVD sono altamente ottimizzate per dielettrici a base di silicio e altri composti non metallici. Sebbene esistano alcune deposizioni di metalli PECVD specializzate nella ricerca, per la produzione commerciale, il PVD è il processo per i metalli e il PECVD è il processo per i dielettrici.

Comprendere i compromessi

Nessuna tecnologia è senza limitazioni. L'obiettività richiede di riconoscere i compromessi implicati nella scelta del PECVD.

Considerazioni sulla qualità del film

Poiché il PECVD è un processo a bassa temperatura, i film depositati possono talvolta avere una densità inferiore e un contenuto di idrogeno più elevato rispetto ai film provenienti da LPCVD ad alta temperatura. Ciò può influire sulle proprietà elettriche e potrebbe non essere adatto a tutte le applicazioni, ma per il suo scopo previsto, la qualità è più che sufficiente.

Complessità del processo

La gestione di un processo al plasma aggiunge un livello di complessità. Il controllo del flusso di gas, della pressione, della potenza RF e della frequenza richiede apparecchiature e controllo di processo sofisticati rispetto ad alcuni metodi PVD o termici più semplici.

Scegliere il metodo di deposizione giusto

La scelta della tecnologia dovrebbe essere interamente guidata dal materiale che devi depositare e dai vincoli del tuo substrato.

- Se il tuo obiettivo principale è depositare strati metallici conduttivi (come le interconnessioni): dovresti utilizzare una tecnica PVD come lo sputtering, che è lo standard industriale consolidato per film metallici di alta qualità.

- Se il tuo obiettivo principale è depositare strati isolanti di alta qualità su dispositivi sensibili alla temperatura: il PECVD è la scelta ideale grazie alla sua capacità di elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è rivestire forme 3D complesse con un film protettivo o ottico uniforme: il PECVD offre un vantaggio significativo rispetto ai metodi PVD a linea di vista grazie alla sua eccellente conformità.

In definitiva, la selezione del metodo di deposizione corretto consiste nel far corrispondere lo strumento al problema ingegneristico specifico che devi risolvere.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD Termico / LPCVD | PVD (Sputtering) |

|---|---|---|---|

| Uso Primario | Dielettrici (SiO₂, Si₃N₄) | Film ad alta purezza | Deposizione di Metalli (Al, Cu, Ti) |

| Temperatura del Processo | Bassa (< 400°C) | Alta (> 600°C) | Moderata |

| Copertura del Gradino | Eccellente Conformità | Buona | A linea di vista (Scarsa) |

| Ideale Per | Dispositivi sensibili alla temperatura, forme 3D complesse | Substrati ad alta temperatura | Superfici piane, interconnessioni metalliche |

Devi depositare il film sottile giusto per la tua applicazione?

Sia che il tuo progetto richieda i rivestimenti conformi a bassa temperatura del PECVD per l'elettronica sensibile o strati metallici di alta qualità dallo sputtering PVD, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione