In sostanza, il disiliciuro di molibdeno (MoSi2) è una ceramica intermetallica specializzata utilizzata principalmente per creare elementi riscaldanti ad alta temperatura. Capaci di operare a temperature fino a 1800°C (3272°F), questi elementi sono componenti critici nei forni elettrici per applicazioni industriali e di laboratorio esigenti, inclusa la produzione di vetro, acciaio, elettronica e ceramiche avanzate.

La caratteristica distintiva del MoSi2 è la sua eccezionale resistenza all'ossidazione a temperature estreme. Questa proprietà unica deriva da uno strato protettivo di silice (SiO₂) auto-riparante che si forma sulla sua superficie quando riscaldato, impedendo al materiale sottostante di degradarsi.

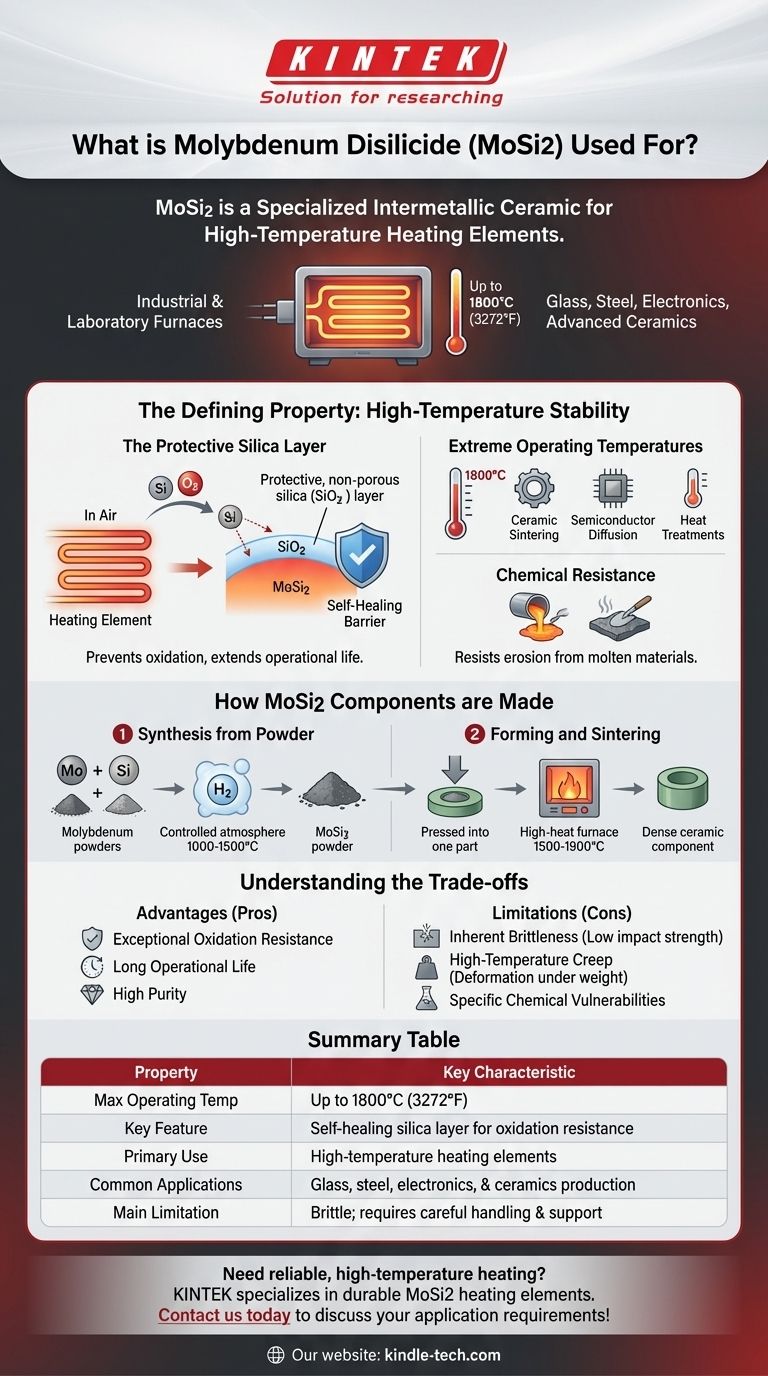

La Proprietà Determinante: Stabilità ad Alta Temperatura

La ragione per cui il disiliciuro di molibdeno è così prezioso nelle applicazioni ad alto calore è il suo comportamento unico in presenza di ossigeno. Ciò gli consente di superare molti altri materiali che semplicemente brucerebbero.

Lo Strato Protettivo di Silice

Quando il MoSi2 viene riscaldato all'aria, il silicio sulla sua superficie reagisce con l'ossigeno per formare uno strato sottile e non poroso di biossido di silicio, essenzialmente una forma di vetro.

Questo rivestimento protettivo agisce come una barriera, impedendo all'ossigeno di raggiungere e ossidare il disiliciuro di molibdeno sottostante. Ciò conferisce al materiale una durata operativa incredibilmente lunga, anche con uso continuo a 1700°C.

Temperature Operative Estreme

Gli elementi riscaldanti in MoSi2 sono progettati per gli ambienti termici più esigenti. La loro capacità di funzionare in modo affidabile fino a 1800°C li rende essenziali per processi come la sinterizzazione ceramica, i forni a diffusione per semiconduttori e i trattamenti termici di materiali complessi.

Resistenza Chimica

Oltre al calore, il MoSi2 resiste bene agli attacchi chimici. Resiste all'erosione di molti tipi di metallo fuso e scoria, una caratteristica cruciale per le applicazioni nella produzione di acciaio e vetro.

Come vengono realizzati i componenti in MoSi2

La creazione di un prodotto funzionale in MoSi2 è un processo a più fasi che inizia con elementi grezzi e termina con una parte ceramica densa e formata con precisione.

Sintesi da Polvere

Il processo inizia facendo reagire polvere di molibdeno ad alta purezza con polvere di silicio. Questa reazione viene condotta in un'atmosfera controllata e non ossidante (come l'idrogeno) a temperature comprese tra 1000°C e 1500°C.

Formatura e Sinterizzazione

La polvere di MoSi2 risultante viene quindi formata nella forma desiderata, tipicamente per un elemento riscaldante. Ciò viene fatto attraverso metodi come la pressatura a freddo o l'estrusione, spesso utilizzando una piccola quantità di legante per mantenere la forma.

Infine, questa parte "verde" viene cotta a temperature estremamente elevate (1500–1900°C) in un processo chiamato sinterizzazione. Questo fonde insieme le particelle di polvere, creando un componente ceramico duro e denso.

Comprendere i compromessi

Nessun materiale è perfetto, e il MoSi2 non fa eccezione. Le sue incredibili proprietà termiche sono accompagnate da limitazioni fisiche che devono essere comprese per una corretta implementazione.

Fragilità intrinseca

Come molte ceramiche avanzate, il disiliciuro di molibdeno è molto duro ma anche fragile, in particolare a temperature più basse. Ha una bassa resistenza agli urti e non può tollerare shock meccanici o cadute.

Scorrimento ad alta temperatura

Sebbene resista all'ossidazione, il MoSi2 può deformarsi lentamente sotto il proprio peso se mantenuto a temperature operative massime per lunghi periodi. Questo fenomeno, noto come scorrimento, deve essere preso in considerazione nella progettazione del forno per garantire che gli elementi riscaldanti siano adeguatamente supportati.

Vulnerabilità chimiche specifiche

Sebbene resista a molte sostanze, il MoSi2 è solubile in miscele di acido nitrico e fluoridrico. Può anche essere attaccato da alcali fusi.

Fare la scelta giusta per la tua applicazione

La selezione del disiliciuro di molibdeno è una decisione basata sulla necessità di calore estremo e affidabile in un ambiente ossidante.

- Se il tuo obiettivo principale è la stabilità a temperature estreme in aria: gli elementi riscaldanti in MoSi2 sono una scelta leader per i forni elettrici che operano tra 1300°C e 1800°C.

- Se il tuo obiettivo principale è la purezza e la longevità del processo: lo strato di ossido stabile e auto-riparante assicura che il materiale non si degradi e non contamini l'ambiente del forno per migliaia di ore.

- Se la tua applicazione comporta stress meccanici o impatti: devi tenere conto della fragilità intrinseca del materiale nella tua progettazione, assicurando che gli elementi siano adeguatamente supportati e maneggiati con cura.

In definitiva, il disiliciuro di molibdeno eccelle laddove il calore affidabile e duraturo in un'atmosfera ossidante è la sfida ingegneristica critica.

Tabella riassuntiva:

| Proprietà | Caratteristica chiave |

|---|---|

| Temp. max di esercizio | Fino a 1800°C (3272°F) |

| Caratteristica principale | Strato di silice auto-riparante per resistenza all'ossidazione |

| Uso primario | Elementi riscaldanti ad alta temperatura |

| Applicazioni comuni | Produzione di vetro, acciaio, elettronica e ceramiche |

| Limitazione principale | Fragile; richiede manipolazione e supporto attenti |

Hai bisogno di un riscaldamento affidabile e ad alta temperatura per il tuo laboratorio o processo industriale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi elementi riscaldanti MoSi2 durevoli progettati per prestazioni di lunga durata in ambienti esigenti. I nostri esperti possono aiutarti a selezionare i componenti giusti per migliorare l'efficienza e la purezza del tuo forno. Contattaci oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera