In sostanza, un elemento riscaldante in molibdeno non è un singolo prodotto, ma rientra in due categorie distinte con proprietà molto diverse. La prima categoria è il molibdeno metallico (incluso il Mo puro e le sue leghe), che eccelle nel vuoto o in atmosfere riducenti fino a circa 1700°C. La seconda è il disilicuro di molibdeno (MoSi2), un composito ceramico progettato per il funzionamento ad alta temperatura all'aria, capace di raggiungere i 1800°C.

Il fattore più critico nella scelta di un elemento riscaldante in molibdeno è l'atmosfera del forno. Il molibdeno metallico è destinato ad ambienti sottovuoto o riducenti, mentre il disilicuro di molibdeno (MoSi2) è destinato ad ambienti ossidanti (aria). L'inadeguatezza dell'elemento rispetto all'atmosfera comporterà un rapido guasto.

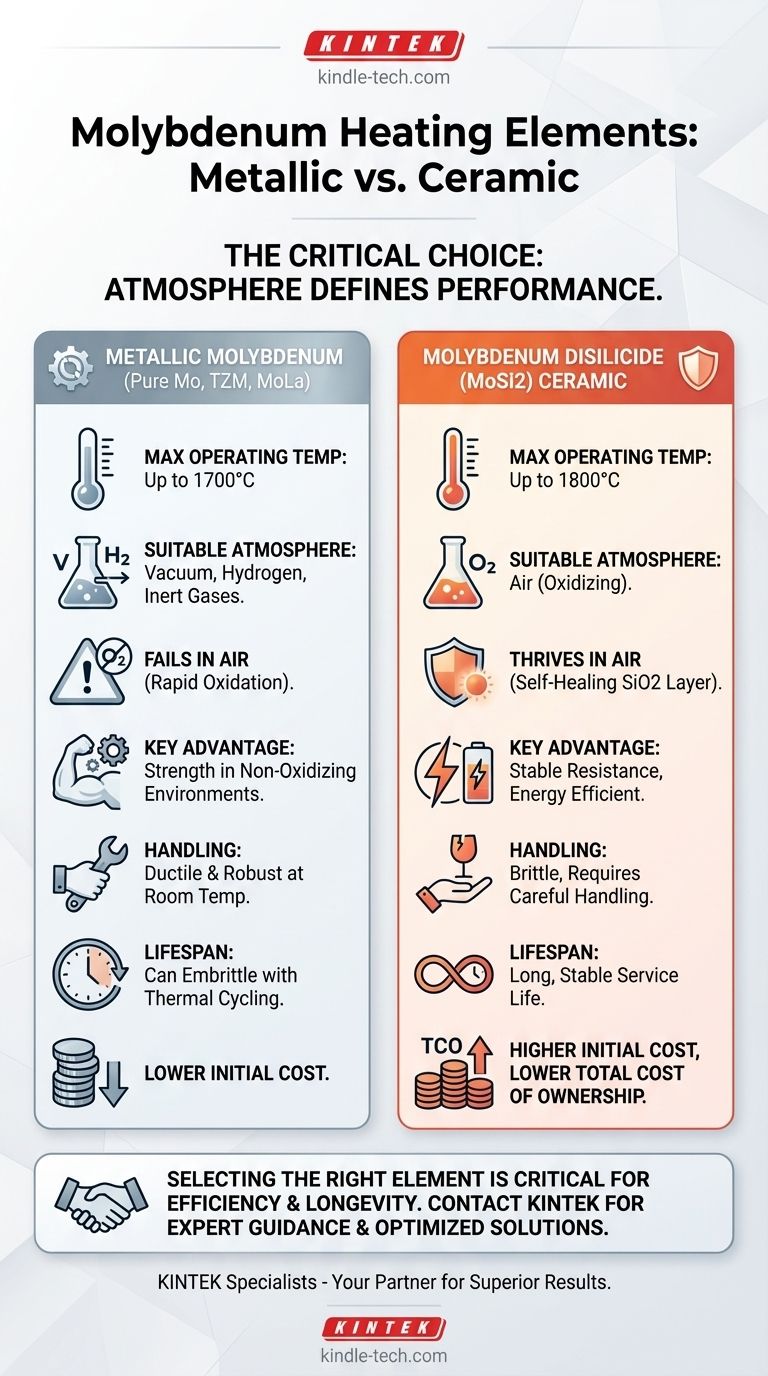

Le Due Famiglie di Elementi in Molibdeno

Comprendere la distinzione tra molibdeno metallico e MoSi2 ceramico è la chiave per selezionare l'elemento corretto per la propria applicazione. Sono materiali fondamentalmente diversi, progettati per ambienti diversi.

Elementi in Molibdeno Metallico (Mo Puro, TZM, MoLa)

Il molibdeno metallico è un metallo refrattario apprezzato per la sua resistenza alle alte temperature in ambienti non ossidanti. Le varianti comuni includono il molibdeno puro, TZM (titanio-zirconio-molibdeno) e MoLa (molibdeno drogato con lantanio).

Questi elementi sono lo standard per processi come la brasatura sottovuoto, la ricottura e la sinterizzazione. Il loro limite principale è una grave suscettibilità all'ossidazione, il che significa che si bruceranno rapidamente se fatti funzionare ad alte temperature in presenza di aria.

Sebbene possano tollerare picchi fino a 1700°C, il funzionamento continuo è spesso limitato a temperature più basse, come 1200°C, per prevenire la ricristallizzazione, che può causare fragilità e ridurre la vita utile.

Elementi Ceramici in Disilicuro di Molibdeno (MoSi2)

Il MoSi2 è un cermet, un composito di materiali ceramici e metallici. Non è un metallo puro. La sua caratteristica distintiva è la capacità di operare a temperature molto elevate (fino a 1800°C) direttamente in atmosfera d'aria.

Questa capacità unica deriva da un meccanismo di auto-riparazione. Ad alte temperature, l'elemento forma uno strato protettivo non poroso di biossido di silicio (SiO2) sulla sua superficie. Questo strato vetroso impedisce un'ulteriore ossidazione del materiale sottostante.

Grazie a questa proprietà, gli elementi MoSi2 sono la scelta preferita per applicazioni come forni dentali, produzione di vetro e test di laboratorio che richiedono calore elevato in un ambiente ossidante.

Approfondimento: Proprietà Chiave di Prestazione

La scelta tra queste due famiglie dipende da come le loro proprietà specifiche si allineano con i requisiti del processo.

Temperatura Massima di Esercizio

Il molibdeno metallico è tipicamente classificato per l'uso fino a 1700°C (3100°F) sottovuoto. Tuttavia, può diventare fragile e soggetto a scorrimento (deformazione lenta) a temperature molto elevate.

Gli elementi in disilicuro di molibdeno (MoSi2) sono classificati in base alla loro temperatura massima del forno, con i tipi "1700" e "1800" comuni, che indicano una temperatura massima di esercizio di 1700°C e 1800°C, rispettivamente.

Resistenza Atmosferica

Questo è il differenziatore più critico. Il molibdeno metallico richiede un vuoto o un'atmosfera riducente (come idrogeno o ammoniaca crackata). Verrà distrutto dall'ossigeno ad alte temperature.

Il MoSi2 prospera in un'atmosfera d'aria grazie alla formazione del suo strato protettivo di SiO2. È specificamente progettato per ambienti ossidanti.

Caratteristiche Elettriche e Termiche

Gli elementi MoSi2 mantengono una resistenza elettrica costante durante tutta la loro vita utile, il che semplifica la progettazione del sistema di controllo della potenza. Possiedono anche una resistività inferiore rispetto a molte alternative, consentendo un risparmio energetico superiore al 10% rispetto a materiali come la grafite.

Questa bassa resistenza e l'elevata conduttività termica consentono inoltre agli elementi MoSi2 di raggiungere rapidamente la temperatura di lavoro da un avviamento a freddo, spesso entro poche ore.

Stabilità Meccanica e Durata

Il molibdeno metallico può subire scorrimento a temperature prossime ai 2000°C e può diventare fragile dopo cicli termici, richiedendo un'attenta progettazione del supporto all'interno del forno.

Il MoSi2 ha un coefficiente di espansione termica molto piccolo, che lo rende altamente resistente alla deformazione e agli shock termici ad alte temperature. Questo, unito alla sua resistenza all'ossidazione, gli conferisce una vita utile molto lunga e stabile.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto. Riconoscere i compromessi è essenziale per una progettazione e un funzionamento affidabili del forno.

Costo rispetto al Costo Totale di Proprietà

Gli elementi in disilicuro di molibdeno hanno un costo di acquisto iniziale più elevato rispetto agli elementi in molibdeno metallico.

Tuttavia, la loro lunga vita utile, l'efficienza energetica e la possibilità di essere sostituiti senza un arresto completo del forno possono comportare un costo totale di proprietà inferiore nell'applicazione corretta.

Fragilità e Manipolazione

Essendo un materiale ceramico, il MoSi2 è molto fragile a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante la spedizione e l'installazione per evitare la rottura. Il molibdeno metallico, al contrario, è molto più duttile e robusto prima della sua prima cottura ad alta temperatura.

Inadeguatezze Atmosferiche

Le conseguenze dell'utilizzo dell'elemento sbagliato nell'atmosfera sbagliata non possono essere sottovalutate. L'utilizzo di un elemento in molibdeno metallico in un forno ad aria comporterà il suo guasto immediato e catastrofico. Sebbene il MoSi2 possa funzionare in alcune altre atmosfere, i suoi vantaggi principali vanno persi e potrebbe non essere la scelta più conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ambiente operativo del tuo forno è la guida definitiva per la tua selezione.

- Se la tua attenzione principale è rivolta a processi ad alta temperatura in atmosfera sottovuoto o riducente: Il molibdeno metallico (Mo Puro o le sue leghe come TZM) offre il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale è rivolta al funzionamento ad alta temperatura in atmosfera d'aria: Il disilicuro di molibdeno (MoSi2) è l'unica scelta adatta e offre stabilità e longevità eccezionali.

- Se la tua attenzione principale è rivolta alla stabilità a lungo termine e all'efficienza energetica all'aria: La resistenza stabile del MoSi2 e il minor consumo energetico lo rendono il miglior investimento a lungo termine nonostante un costo iniziale più elevato.

In definitiva, la selezione del giusto elemento in molibdeno inizia con una chiara comprensione dell'atmosfera e della temperatura del processo.

Tabella Riassuntiva:

| Proprietà | Molibdeno Metallico (Mo Puro, TZM, MoLa) | Disilicuro di Molibdeno (MoSi2) |

|---|---|---|

| Temperatura Massima di Esercizio | Fino a 1700°C (sottovuoto/riducente) | Fino a 1800°C (all'aria) |

| Atmosfera Adatta | Sottovuoto, Idrogeno, Gas Inerti | Aria (Ossidante) |

| Vantaggio Chiave | Resistenza in ambienti non ossidanti | Strato di SiO2 auto-riparante per la resistenza all'ossidazione |

| Considerazione sulla Durata | Può diventare fragile con cicli termici | Lunga vita utile stabile all'aria |

| Manipolazione | Duttile e robusto a temperatura ambiente | Fragile; richiede una manipolazione attenta |

La scelta dell'elemento riscaldante giusto è fondamentale per l'efficienza del tuo processo e la longevità delle apparecchiature. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo consulenza esperta ed elementi riscaldanti in molibdeno ad alte prestazioni su misura per l'atmosfera e i requisiti di temperatura specifici del tuo forno.

Lascia che i nostri specialisti ti aiutino a ottimizzare la tua configurazione per risultati superiori e un costo totale di proprietà inferiore.

Contatta KINTEK oggi stesso per una consulenza personalizzata per assicurarti di scegliere l'elemento perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori