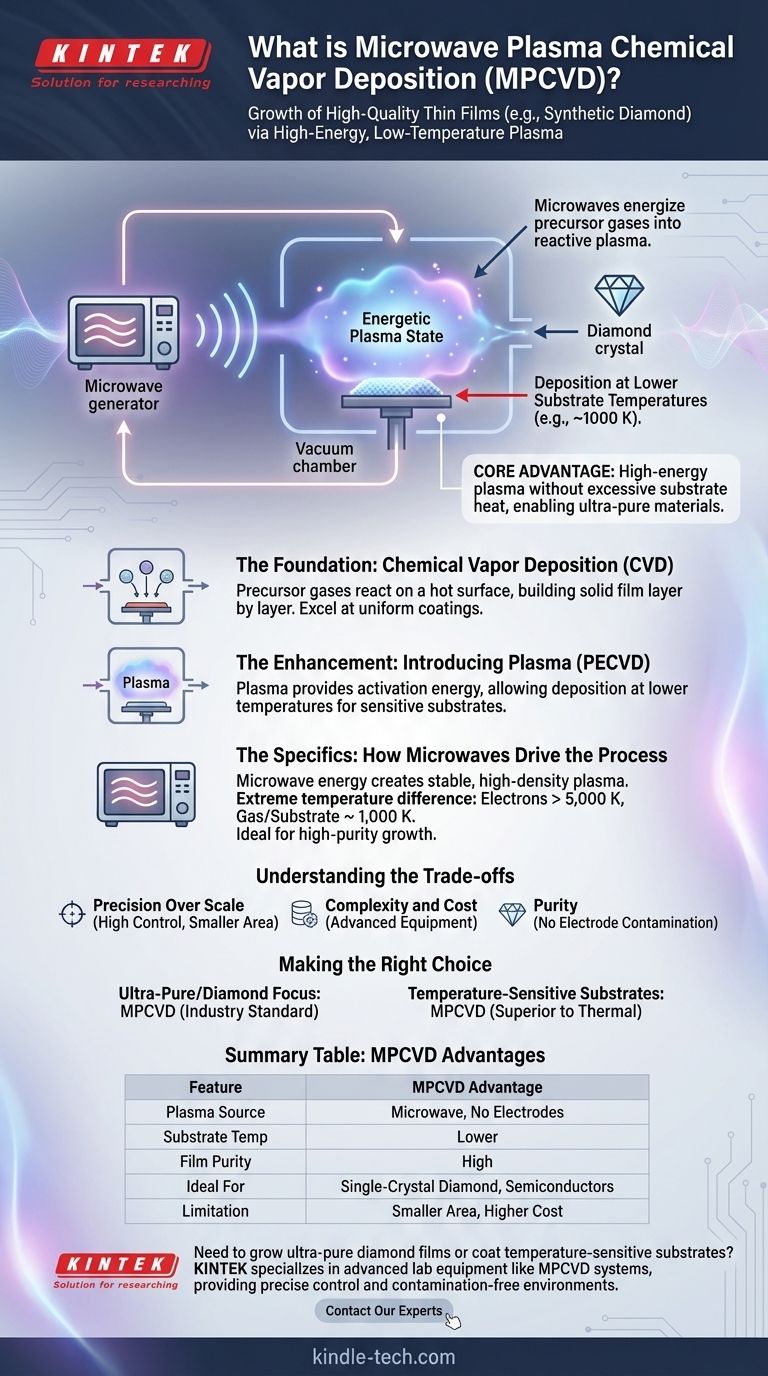

In sostanza, la deposizione chimica da fase vapore con plasma a microonde (MPCVD) è un processo altamente specializzato utilizzato per far crescere film sottili di alta qualità, in particolare il diamante sintetico. Funziona utilizzando la radiazione a microonde per energizzare i gas precursori in uno stato di plasma all'interno di una camera a vuoto, creando l'ambiente chimico ideale affinché gli atomi si dispongano in un film cristallino su un substrato.

Il vantaggio fondamentale dell'MPCVD è la sua capacità di creare un plasma ad alta energia e reattivo senza richiedere temperature del substrato eccessivamente elevate. Questa combinazione unica consente la deposizione di materiali ultrapuri che sono difficili o impossibili da creare utilizzando altri metodi.

Le basi: comprendere la deposizione chimica da fase vapore (CVD)

Per comprendere l'MPCVD, dobbiamo prima comprendere la sua tecnologia madre, la deposizione chimica da fase vapore (CVD).

Il principio fondamentale della CVD

In sostanza, la CVD è un processo in cui un substrato (il pezzo da lavorare) viene posizionato all'interno di una camera di reazione. I gas chimici volatili, noti come precursori, vengono quindi introdotti nella camera.

Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando un deposito di materiale solido. Questo si accumula strato dopo strato, formando un film sottile e solido.

Vantaggi chiave della CVD

La CVD è ampiamente utilizzata perché eccelle nel creare rivestimenti uniformi, anche su superfici complesse e non piane. Ciò supera il limite della "linea di vista" di altri metodi come la deposizione fisica da fase vapore (PVD).

È anche un metodo economicamente efficiente per creare rivestimenti spessi e durevoli per applicazioni che vanno dall'elettronica e celle solari agli utensili da taglio resistenti alla corrosione.

Il miglioramento: introduzione del plasma

L'MPCVD è una forma di deposizione chimica da fase vapore assistita da plasma (PECVD). L'introduzione del plasma è ciò che cambia fondamentalmente il processo.

Qual è il ruolo del plasma?

Il plasma è spesso definito il quarto stato della materia. È un gas che è stato energizzato al punto in cui i suoi atomi vengono scomposti in una miscela di elettroni, ioni e frammenti molecolari altamente reattivi chiamati radicali.

Nella CVD, questo plasma fornisce l'energia necessaria per avviare le reazioni chimiche. Invece di fare affidamento esclusivamente sul calore, il plasma energetico dissocia i gas precursori in modo molto più efficiente.

Il vantaggio delle temperature più basse

Poiché il plasma fornisce l'energia di attivazione, il substrato stesso non deve essere riscaldato a temperature estreme.

Questo è un vantaggio fondamentale. Consente la deposizione di film di alta qualità su una gamma più ampia di materiali, inclusi quelli che verrebbero danneggiati o fusi dai tradizionali processi CVD termici ad alta temperatura.

I dettagli: come le microonde guidano il processo

Il termine "Microonde" in MPCVD si riferisce alla specifica fonte di energia utilizzata per creare e sostenere il plasma.

Generazione del plasma

In un sistema MPCVD, la radiazione a microonde (simile a quella di un forno a microonde, ma molto più potente e focalizzata) viene diretta nella camera. Questa energia viene assorbita dai gas precursori, strappando elettroni dagli atomi e creando un plasma stabile e ad alta densità.

Un ambiente unico ad alta energia e bassa temperatura

La caratteristica più distintiva dell'MPCVD è l'estrema differenza di temperatura che crea. Gli elettroni liberi nel plasma possono raggiungere temperature superiori a 5.000 K, mentre la temperatura complessiva del gas e del substrato rimane molto più bassa, spesso intorno ai 1.000 K.

Ciò crea un ambiente altamente reattivo pieno delle specie chimiche specifiche necessarie per la crescita (come carbonio e idrogeno atomico per la sintesi del diamante) senza trasferire calore eccessivo e dannoso al substrato. Questo è il motivo per cui l'MPCVD è il metodo principale per far crescere diamanti monocristallini di elevata purezza.

Comprendere i compromessi

Sebbene potente, l'MPCVD non è una soluzione universale. È uno strumento specializzato con vantaggi e limitazioni specifiche.

Precisione rispetto alla scala

I sistemi MPCVD sono progettati per un elevato controllo e purezza, non necessariamente per la produzione di massa. L'area di deposizione è spesso più piccola rispetto ai reattori CVD termici a grandi lotti, rendendola più adatta per applicazioni di alto valore piuttosto che per rivestimenti di grandi aree di base.

Complessità e costo

Le apparecchiature necessarie per l'MPCVD, inclusi il generatore di microonde, la camera a vuoto e i sistemi di controllo, sono complesse e comportano un costo di capitale superiore rispetto a metodi più semplici come la CVD a filamento caldo (HFCVD) o la CVD termica.

Purezza rispetto alla contaminazione

Un vantaggio chiave dell'MPCVD rispetto a un metodo come l'HFCVD è la sua purezza. Poiché il plasma viene generato senza elettrodi o filamenti all'interno della camera, il rischio che contaminanti provenienti dall'apparecchiatura stessa entrino nel film è virtualmente eliminato.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnologia con il tuo obiettivo principale.

- Se il tuo obiettivo principale sono film monocristallini ultrapuri come diamanti di qualità gemma o semiconduttori ad alte prestazioni: L'MPCVD è lo standard del settore grazie al suo ambiente di plasma pulito, altamente controllato ed energetico.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Qualsiasi metodo PECVD, incluso l'MPCVD, è superiore ai processi termici ad alta temperatura.

- Se il tuo obiettivo principale sono rivestimenti industriali economici su grandi aree in cui la purezza assoluta non è la priorità principale: La CVD termica tradizionale o altri sistemi PECVD su larga scala possono essere una scelta più conveniente.

In definitiva, comprendere il ruolo della fonte di energia — che sia termica, basata su filamento o plasma guidato da microonde — è la chiave per selezionare la tecnologia di deposizione ideale per il tuo materiale.

Tabella riassuntiva:

| Caratteristica | Vantaggio MPCVD |

|---|---|

| Sorgente di plasma | Energia a microonde, nessun elettrodo interno |

| Temperatura del substrato | Inferiore (consente il rivestimento di materiali sensibili) |

| Purezza del film | Elevata (nessuna contaminazione da filamento) |

| Ideale per | Diamante monocristallino, semiconduttori di elevata purezza |

| Limitazione | Area di deposizione più piccola, costo dell'attrezzatura più elevato |

Hai bisogno di far crescere film diamantati ultrapuri o rivestire substrati sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio avanzate come i sistemi MPCVD, fornendo il controllo preciso e l'ambiente privo di contaminazioni essenziali per la deposizione di materiali di alta qualità. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori