In sostanza, la ricottura è un processo di trattamento termico utilizzato per rendere un materiale, tipicamente un metallo, più morbido, più duttile (più facile da modellare) e per alleviare le sollecitazioni interne. Comporta il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura per un certo periodo e quindi il raffreddamento a una velocità controllata e lenta. Questo processo ripristina efficacemente la struttura interna del materiale, rendendola più uniforme e lavorabile.

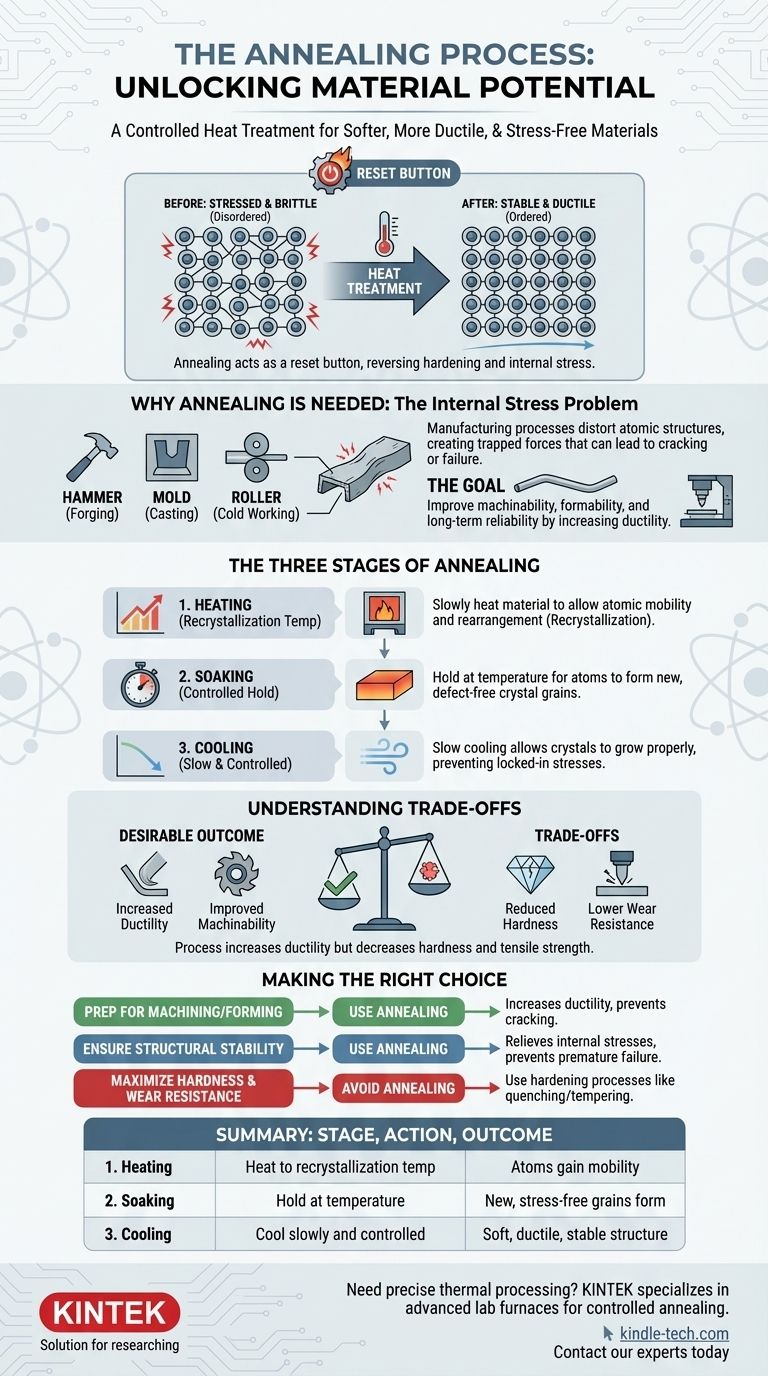

La ricottura funge da "pulsante di ripristino" per la struttura interna di un materiale. Inverte l'indurimento e le sollecitazioni introdotte durante la produzione, trasformando un materiale fragile e sollecitato in uno stabile, duttile e più facilmente lavorabile.

Perché i materiali necessitano della ricottura: il problema delle sollecitazioni interne

Quando i metalli vengono prodotti attraverso processi come la fusione (versamento di metallo fuso in uno stampo), la forgiatura (martellatura per dargli forma) o la lavorazione a freddo (piegatura o laminazione a temperatura ambiente), le loro strutture cristalline interne si distorcono e si sottopongono a sollecitazioni.

La fonte di durezza e sollecitazione

Immagina gli atomi in un metallo disposti in una griglia ordinata e regolare. Processi come la piegatura o la martellatura costringono questi atomi a disallinearsi, creando difetti e grovigli nella griglia.

Questo stato disordinato rende il materiale più duro e più fragile. Crea anche sollecitazioni interne: forze intrappolate all'interno del materiale che tirano e spingono costantemente la sua struttura interna.

I pericoli delle sollecitazioni interne

Le sollecitazioni interne sono un rischio nascosto. Un componente potrebbe sembrare perfettamente integro, ma queste forze interne possono portare a crepe o guasti spontanei nel tempo, specialmente se sottoposte a vibrazioni o variazioni di temperatura.

La ricottura è il metodo principale per alleviare queste pericolose sollecitazioni interne, migliorando significativamente l'affidabilità a lungo termine di un componente.

L'obiettivo: migliorare la lavorabilità

Un materiale duro e fragile è difficile da lavorare, piegare o modellare senza che si crepi. Riducendo la durezza e aumentando la duttilità (la capacità di deformarsi senza rompersi), la ricottura rende le fasi di produzione successive molto più facili e prevedibili.

Le tre fasi del processo di ricottura

La ricottura non è semplicemente riscaldamento e raffreddamento; è un processo preciso in tre fasi che manipola attentamente la struttura atomica del materiale.

Fase 1: Riscaldamento alla temperatura di ricristallizzazione

Innanzitutto, il materiale viene riscaldato lentamente fino a una temperatura specifica. Questa temperatura è fondamentale: è abbastanza calda da consentire agli atomi all'interno della struttura cristallina di muoversi e riorganizzarsi, un processo chiamato ricristallizzazione.

È fondamentale notare che il materiale rimane allo stato solido. L'energia del calore conferisce semplicemente agli atomi una mobilità sufficiente per "sbrogliarsi" dalle posizioni sollecitate in cui sono stati costretti durante la fabbricazione.

Fase 2: Mantenimento a temperatura controllata

Una volta raggiunta la temperatura target, il materiale viene "mantenuto in temperatura" o tenuto a tale temperatura per un tempo prestabilito. Questo periodo di mantenimento fornisce agli atomi il tempo sufficiente per formare nuovi grani cristallini privi di difetti e sollecitazioni. Più lungo è il mantenimento, più uniforme risulterà la struttura.

Fase 3: Raffreddamento lento e controllato

Questa è forse la fase più critica. Il materiale deve essere raffreddato molto lentamente. Se venisse raffreddato troppo rapidamente (un processo noto come tempra), le sollecitazioni verrebbero bloccate nuovamente nella struttura, vanificando lo scopo della ricottura.

Il raffreddamento lento consente ai cristalli appena formati e ordinati di crescere correttamente, risultando in una microstruttura morbida, duttile e internamente stabile.

Comprendere i compromessi

Sebbene sia molto vantaggiosa, la ricottura è uno strumento per uno scopo specifico e i suoi effetti comportano chiari compromessi. Il risultato principale è un materiale più morbido e più duttile.

Riduzione di durezza e resistenza

La ricottura riduce intenzionalmente la durezza e la resistenza alla trazione di un materiale. Ciò è desiderabile per migliorare la lavorabilità e la formatura, ma rende il prodotto finale meno resistente all'usura, all'abrasione e alla deformazione sotto carico.

Aumento della duttilità rispetto alla resistenza all'usura

Il processo crea un compromesso tra duttilità e durezza. Un pezzo ricotto è facile da piegare e modellare, ma si usurerà più rapidamente di un pezzo temprato. La scelta dipende interamente dall'applicazione finale del componente.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della ricottura dipende interamente da ciò che si desidera ottenere con il materiale.

- Se il tuo obiettivo principale è preparare un materiale per la lavorazione meccanica o la lavorazione a freddo: La ricottura è una fase essenziale per aumentare la duttilità e impedire che il materiale si crepi durante la fabbricazione.

- Se il tuo obiettivo principale è garantire la stabilità strutturale a lungo termine: La ricottura è fondamentale per alleviare le sollecitazioni interne indotte da processi come la saldatura o la fusione, prevenendo guasti prematuri.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura per un prodotto finale: La ricottura è l'opposto di ciò di cui hai bisogno; dovresti invece utilizzare un processo di indurimento come la tempra e il rinvenimento.

In definitiva, la ricottura fornisce un controllo preciso sullo stato interno di un materiale, trasformandolo da sollecitato e fragile a stabile e lavorabile.

Tabella riassuntiva:

| Fase di ricottura | Azione chiave | Risultato principale |

|---|---|---|

| 1. Riscaldamento | Riscaldare alla temperatura di ricristallizzazione | Gli atomi acquisiscono mobilità per riorganizzarsi |

| 2. Mantenimento | Mantenere alla temperatura | Si formano nuovi grani cristallini privi di sollecitazioni |

| 3. Raffreddamento | Raffreddare lentamente e in modo controllato | Si ottiene una struttura morbida, duttile e stabile |

Hai bisogno di un'elaborazione termica precisa per i tuoi materiali?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni ideali per processi di ricottura controllata. Sia che tu stia sviluppando nuove leghe, preparando campioni per i test o garantendo l'affidabilità dei tuoi componenti, le nostre soluzioni offrono il riscaldamento uniforme e il controllo preciso della temperatura essenziali per risultati di successo.

Contatta oggi i nostri esperti per discutere come possiamo supportare la scienza dei materiali e le esigenze di trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali