Fondamentalmente, il magnetron sputtering è una tecnica di deposizione sotto vuoto altamente versatile utilizzata per applicare strati di materiale estremamente sottili su una superficie. Le industrie si affidano ad essa per creare rivestimenti ad alte prestazioni che modificano le proprietà elettriche, ottiche o meccaniche di un oggetto, dai microchip presenti nei telefoni al vetro dei grattacieli, fino agli impianti medici avanzati.

Il valore del magnetron sputtering non risiede solo nell'applicazione di un rivestimento, ma nella sua capacità di creare film eccezionalmente densi, durevoli e puri da una vasta gamma di materiali. Questa precisione e controllo lo rendono una tecnologia fondamentale per la produzione di prodotti avanzati in quasi tutti i settori principali.

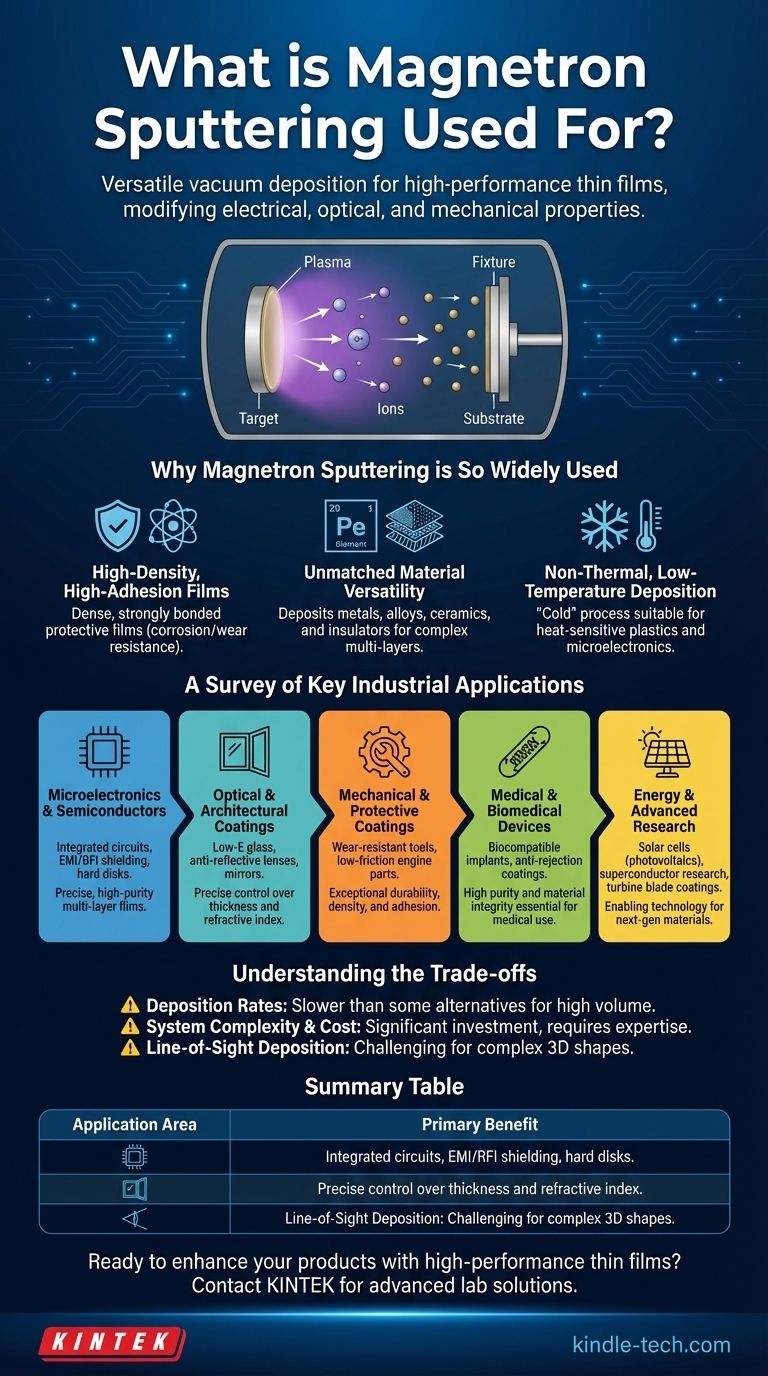

Perché il Magnetron Sputtering è Così Ampiamente Utilizzato

Per comprendere le sue applicazioni, è necessario prima capirne le capacità fondamentali. Il processo non si limita a "dipingere" una superficie; bombarda fisicamente un materiale bersaglio con ioni energizzati, espellendo atomi che poi si depositano sul substrato. Questo meccanismo conferisce ai film risultanti caratteristiche uniche e preziose.

Creazione di Film ad Alta Densità e Alta Adesione

L'energia degli atomi "sputterati" assicura che formino un film incredibilmente denso e fortemente legato al substrato. Questa è una ragione fondamentale del suo utilizzo nelle applicazioni protettive.

Questi film forniscono una protezione superiore contro i fattori ambientali, rendendoli ideali per rivestimenti resistenti alla corrosione su componenti automobilistici o aerospaziali realizzati con materiali come le leghe di magnesio.

Lo stesso principio offre una durata eccezionale per rivestimenti resistenti all'usura e a basso attrito su utensili da taglio e macchinari industriali, estendendone significativamente la vita operativa.

Versatilità dei Materiali Senza Pari

Il magnetron sputtering non è limitato ai metalli semplici. Il processo può depositare una vasta libreria di materiali, inclusi metalli puri, leghe complesse e persino composti isolanti o ceramici.

Questa versatilità è cruciale per creare dispositivi complessi con più strati, ognuno dei quali svolge una funzione diversa. Un singolo prodotto può avere strati per la conduzione elettrica, l'isolamento e il filtraggio ottico, tutti depositati tramite sputtering.

Deposizione Non Termica a Bassa Temperatura

Un vantaggio chiave del magnetron sputtering è che si tratta di un processo "a freddo". Il substrato rimane a temperatura ambiente o vicina ad essa, prevenendo danni termici.

Questo lo rende il metodo perfetto per rivestire materiali sensibili al calore come plastiche, polimeri e microelettronica complessa. Ciò è fondamentale per la produzione di display, elettronica flessibile e circuiti integrati senza danneggiare i componenti sottostanti.

Una Panoramica delle Principali Applicazioni Industriali

I vantaggi unici dello sputtering lo hanno reso un processo indispensabile in numerosi campi ad alta tecnologia.

Microelettronica e Semiconduttori

Lo sputtering è stato uno dei primi e rimane uno dei metodi più comuni per la produzione di hard disk per computer e per l'elaborazione di circuiti integrati.

Viene utilizzato per depositare i film metallici multistrato ultra-sottili richiesti per il cablaggio on-chip, i transistor e altri componenti critici. È utilizzato anche per creare schermature EMI/RFI che proteggono l'elettronica sensibile dalle interferenze.

Rivestimenti Ottici e Architettonici

Il processo consente un controllo preciso dello spessore e dell'indice di rifrazione di un film, essenziale per le applicazioni ottiche.

Ciò include la produzione di vetro a bassa emissività (Low-E) per edifici a risparmio energetico, rivestimenti antiriflesso per lenti e display e film altamente riflettenti per specchi e finiture decorative.

Rivestimenti Meccanici e Protettivi

La durata dei film sputterati li rende ideali per l'ingegneria delle superfici. Le industrie si affidano allo sputtering per film super-duri che proteggono utensili e parti di motori dall'usura.

Questi rivestimenti possono anche essere progettati per essere autolubrificanti, riducendo l'attrito nei sistemi meccanici ad alte prestazioni.

Dispositivi Medici e Biomedici

Nel campo medico, la purezza e l'integrità del materiale sono fondamentali. Lo sputtering viene utilizzato per applicare rivestimenti biocompatibili a impianti dentali e altri strumenti chirurgici.

Può creare rivestimenti anti-rigetto sui dispositivi per prevenire reazioni allergiche ed è persino utilizzato per produrre componenti per dispositivi di angioplastica e capsule per radiazioni a bersaglio preciso.

Energia e Ricerca Avanzata

Lo sputtering è una tecnologia abilitante chiave per le energie rinnovabili, utilizzata per depositare gli strati critici nelle celle solari (fotovoltaico) e per creare rivestimenti protettivi per le pale delle turbine a gas.

Nella ricerca, è il metodo principale per esplorare e sviluppare materiali di prossima generazione, inclusi superconduttori ad alta temperatura, film ferroelettrici e leghe di memoria a film sottile.

Comprendere i Compromessi

Sebbene potente, il magnetron sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Velocità di Deposizione

Per alcuni materiali, lo sputtering può essere un processo di deposizione più lento rispetto ad alternative come l'evaporazione termica. Ciò può influire sulla produzione ad alto volume in cui la produttività è il motore principale.

Complessità e Costo del Sistema

Le camere a vuoto, gli alimentatori ad alta potenza (specialmente i sistemi RF necessari per gli isolanti) e gli assemblaggi magnetici rappresentano un investimento di capitale significativo. Il processo richiede un livello di competenza tecnica più elevato per il funzionamento e la manutenzione rispetto ai metodi di rivestimento più semplici.

Deposizione a Linea di Vista

Lo sputtering è un processo a linea di vista, il che significa che gli atomi viaggiano in linea retta dal bersaglio al substrato. Rivestire forme tridimensionali complesse in modo uniforme può essere difficile e spesso richiede una rotazione sofisticata e multiassiale della parte da rivestire.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare il magnetron sputtering è guidata dai requisiti prestazionali del prodotto finale.

- Se la tua priorità principale è la massima durata e adesione: Lo sputtering è la scelta superiore per creare film protettivi densi, resistenti all'usura e anticorrosione.

- Se la tua priorità principale è l'elettronica o l'ottica avanzata: La precisione, la purezza e la versatilità dei materiali dello sputtering lo rendono lo standard industriale per rivestimenti funzionali multistrato complessi.

- Se la tua priorità principale è rivestire substrati sensibili al calore: La natura non termica dello sputtering è un vantaggio critico per plastiche, polimeri e delicati assemblaggi elettronici.

- Se la tua priorità principale sono rivestimenti semplici e ad alta velocità: Devi valutare la qualità superiore dei film sputterati rispetto alle velocità di deposizione potenzialmente più rapide di altri metodi come l'evaporazione termica.

Il magnetron sputtering è la tecnologia abilitante dietro molti dei prodotti ad alte prestazioni che definiscono il nostro mondo moderno.

Tabella Riassuntiva:

| Area di Applicazione | Casi d'Uso Chiave | Vantaggio Principale |

|---|---|---|

| Microelettronica e Semiconduttori | Circuiti integrati, schermatura EMI/RFI, hard disk | Deposizione multistrato ad alta purezza e precisa |

| Rivestimenti Ottici e Architettonici | Vetro Low-E, film antiriflesso, specchi | Controllo preciso di spessore e indice di rifrazione |

| Rivestimenti Meccanici e Protettivi | Utensili resistenti all'usura, componenti resistenti alla corrosione | Eccezionale densità, adesione e durata |

| Dispositivi Medici e Biomedici | Impianti biocompatibili, rivestimenti anti-rigetto | Elevata purezza e integrità del materiale |

| Energia e Ricerca Avanzata | Celle solari, superconduttori, rivestimenti per pale di turbine | Versatilità per la deposizione di materiali complessi |

Pronto a migliorare i tuoi prodotti con film sottili ad alte prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per il magnetron sputtering, servendo settori che vanno dalla microelettronica ai dispositivi medici. Le nostre soluzioni ti aiutano a ottenere una qualità di rivestimento, durata e precisione superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura