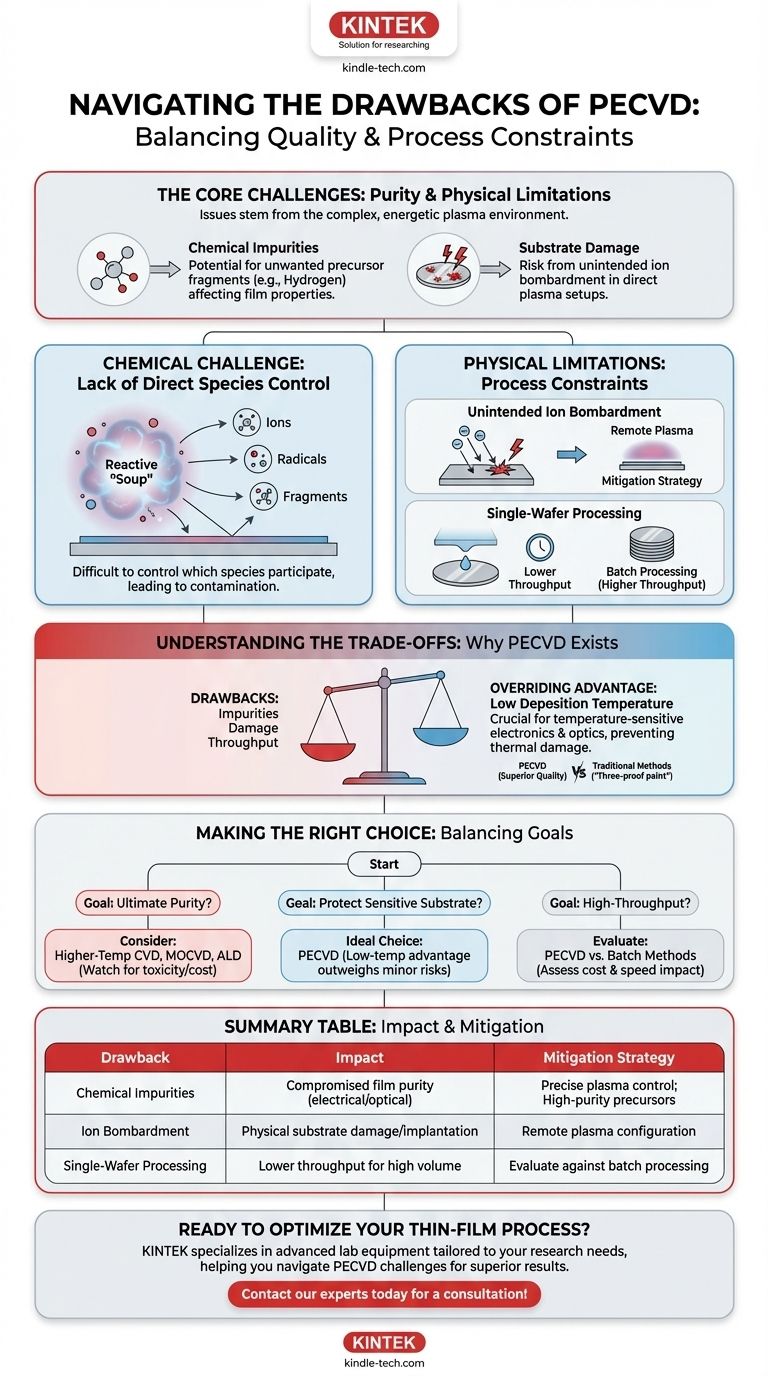

Gli svantaggi principali del PECVD sono il potenziale di impurità chimiche nel film finale e il rischio di danni al substrato dovuti al bombardamento ionico. Questi problemi derivano direttamente dall'uso di un plasma che, sebbene consenta la deposizione a bassa temperatura, crea un ambiente chimico complesso e altamente energetico che può essere difficile da controllare con precisione.

Il PECVD offre il vantaggio significativo di depositare film di alta qualità a basse temperature, ma questo beneficio comporta compromessi intrinseci: un rischio maggiore di contaminazione chimica e limitazioni fisiche indotte dal processo rispetto ad alcuni metodi a temperatura più elevata o non a plasma.

La Sfida Chimica Centrale: Controllo della Purezza

Il plasma al centro del processo PECVD è un'arma a doppio taglio. Se da un lato fornisce l'energia necessaria affinché le reazioni avvengano a basse temperature, dall'altro crea una complessa miscela di specie reattive che possono compromettere il film finale.

Mancanza di Controllo Diretto delle Specie

In un reattore PECVD convenzionale, il plasma crea una "zuppa" reattiva di ioni, radicali e frammenti precursori. È difficile controllare con precisione quali di queste specie vengano create e quali partecipino infine alla crescita del film sulla superficie del substrato.

Contaminazione da Frammenti Precursori

Una conseguenza diretta di questo controllo limitato è l'incorporazione di frammenti precursori indesiderati nel film in crescita. Ad esempio, se vengono utilizzati precursori contenenti idrogeno, l'idrogeno residuo può essere incorporato nel film, influenzandone la purezza stechiometrica e alterandone le proprietà elettriche o ottiche.

Limitazioni Fisiche e di Processo

Oltre alla purezza chimica, la natura fisica del processo al plasma introduce i propri vincoli sulla fabbricazione dei dispositivi e sulla produttività di produzione.

Bombardamento Ionico Non Intenzionale

In una configurazione al plasma "diretta" standard, il substrato è immerso nel plasma. Gli ioni energetici possono accelerare verso il substrato e colpire la sua superficie, causando danni fisici o impianto ionico non intenzionale. Ciò può essere dannoso per i dispositivi elettronici sensibili. Questo specifico svantaggio può, tuttavia, essere mitigato utilizzando una configurazione a plasma remoto, in cui il plasma viene generato lontano dal substrato.

Elaborazione su un Lato Singolo e un Wafer Singolo

Il PECVD è tipicamente un processo a wafer singolo che riveste solo un lato del substrato alla volta. Sebbene ciò consenta un'eccellente uniformità su quella singola superficie, può rappresentare una limitazione significativa per la produzione ad alto volume, dove i metodi di lavorazione a lotti potrebbero offrire una maggiore produttività e un costo per unità inferiore.

Comprendere i Compromessi

Gli svantaggi del PECVD non esistono nel vuoto. Vengono accettati perché la tecnologia risolve problemi critici che altri metodi non possono risolvere, in particolare per i materiali sensibili alla temperatura.

Il Vantaggio Dominante della Bassa Temperatura

Il vantaggio più importante del PECVD è la sua bassa temperatura di deposizione. Ciò previene danni termici ai componenti sottostanti, riduce lo stress causato dalla disuguaglianza di espansione termica e minimizza la diffusione tra gli strati, rendendolo indispensabile per molte applicazioni moderne di elettronica e ottica.

Qualità del Film Superiore Rispetto ai Metodi Tradizionali

Se confrontato con metodi tradizionali come l'applicazione di "vernice a prova di tre", il PECVD offre risultati notevolmente superiori. Produce film sottili, uniformi e altamente aderenti che non interferiscono con la dissipazione del calore o le prestazioni elettriche, superando i principali limiti delle tecnologie di rivestimento più datate.

Una Scelta Pratica tra i Metodi Avanzati

Mentre altre tecniche avanzate come il CVD Metallo-Organico (MOCVD) possono offrire una purezza superiore, spesso presentano i loro significativi svantaggi. Il MOCVD utilizza tipicamente fonti che sono costose, altamente tossiche o infiammabili, presentando importanti sfide di sicurezza e ambientali. In questo contesto, gli svantaggi del PECVD sono spesso visti come il compromesso ingegneristico più gestibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede di bilanciare la necessità di qualità del film rispetto ai vincoli di processo e alle limitazioni del substrato.

- Se la tua attenzione principale è la massima purezza chimica e la perfezione cristallina: Il rischio di contaminazione e danno da ioni nel PECVD può essere un difetto critico, spingendoti verso CVD ad alta temperatura, MOCVD o ALD.

- Se la tua attenzione principale è depositare un film protettivo di alta qualità su un prodotto sensibile alla temperatura: Il PECVD è spesso la scelta ideale, poiché il suo vantaggio a bassa temperatura supera di gran lunga il rischio minore di impurità.

- Se la tua attenzione principale è la produzione ad alto rendimento: La natura a wafer singolo del PECVD può rappresentare un collo di bottiglia, e devi valutare se i suoi benefici giustificano il potenziale impatto sulla velocità e sul costo di produzione.

In definitiva, la comprensione di questi limiti ti consente di selezionare il PECVD per le applicazioni in cui i suoi punti di forza unici forniscono il massimo valore.

Tabella Riassuntiva:

| Svantaggio | Impatto | Strategia di Mitigazione |

|---|---|---|

| Impurità Chimiche | Purezza e proprietà del film compromesse (es. elettriche, ottiche) | Controllo preciso dei parametri del plasma; utilizzo di precursori di elevata purezza |

| Bombardamento Ionico | Danno fisico al substrato o impianto non intenzionale | Utilizzo della configurazione a plasma remoto |

| Elaborazione su Wafer Singolo | Minore produttività per la produzione ad alto volume | Valutazione rispetto ai metodi di lavorazione a lotti per l'efficacia dei costi |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Sebbene il PECVD presenti i suoi compromessi, rimane una tecnologia fondamentale per le applicazioni a bassa temperatura. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze di ricerca e produzione. Sia che tu stia lavorando su elettronica sensibile, ottica o altri materiali avanzati, la nostra esperienza può aiutarti a superare queste sfide e ottenere risultati superiori.

Discutiamo di come possiamo supportare gli obiettivi del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate