In sintesi, l'LPCVD è un processo di produzione fondamentale utilizzato per depositare film sottili eccezionalmente uniformi e puri, rendendolo indispensabile per la creazione di moderni dispositivi a semiconduttore, MEMS e celle solari. Eccelle nella deposizione di materiali critici come il polisilicio e il biossido di silicio, che costituiscono i blocchi costruttivi della microelettronica.

La deposizione chimica da vapore a bassa pressione (LPCVD) viene utilizzata principalmente quando l'obiettivo è creare un film perfettamente uniforme, o conforme, che copra ogni superficie di una struttura microscopica tridimensionale complessa con estrema precisione.

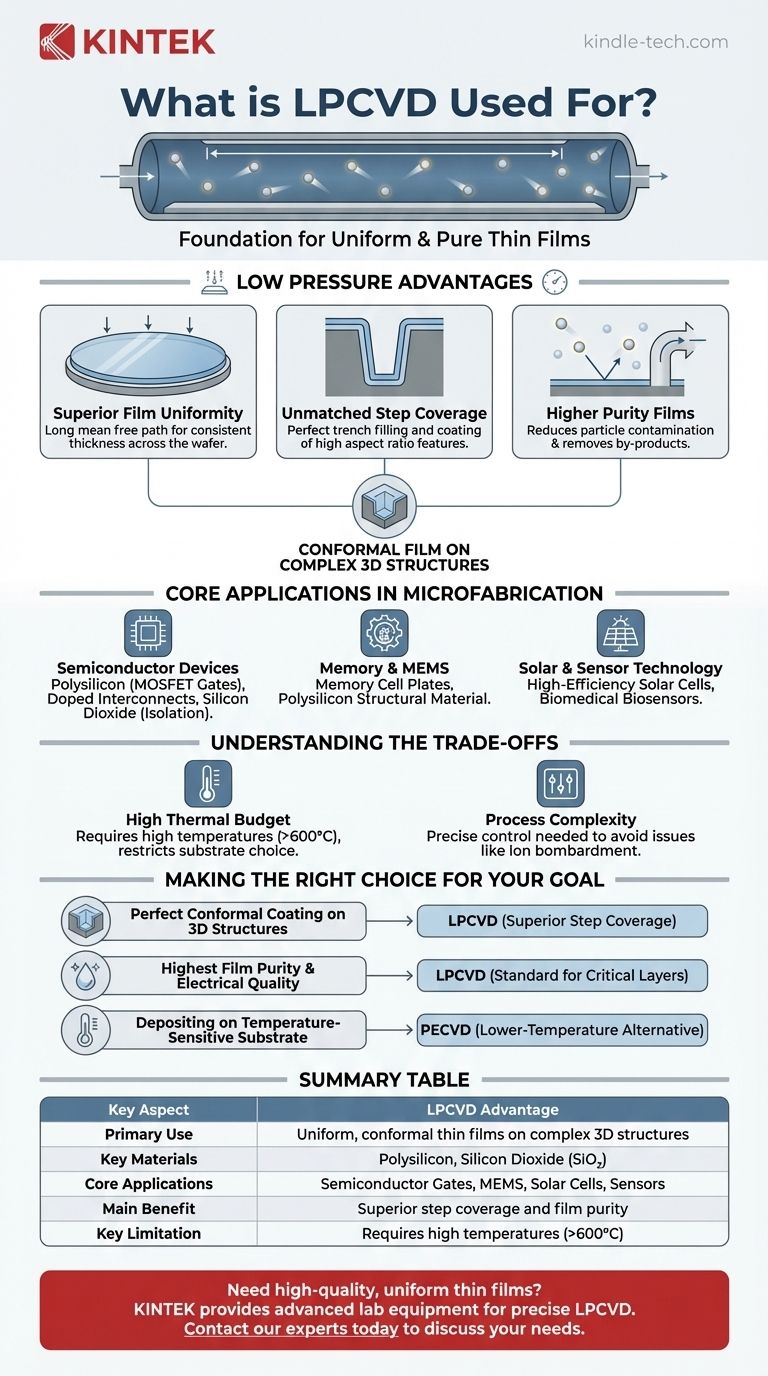

Perché la bassa pressione è il vantaggio chiave

La caratteristica distintiva dell'LPCVD è il suo funzionamento in un ambiente sotto vuoto (bassa pressione) a temperature elevate. Questa combinazione specifica non è una scelta arbitraria; essa consente direttamente le qualità uniche dei film che produce.

Uniformità del film superiore

Operare a bassa pressione aumenta significativamente il libero cammino medio delle molecole di gas nella camera di reazione. Ciò significa che le molecole reagenti possono viaggiare più lontano e diffondersi più liberamente prima di collidere.

Il risultato è un processo di deposizione che non è limitato dalla velocità con cui il gas può raggiungere la superficie. Invece, è governato dalla reazione superficiale stessa, portando a uno spessore del film altamente consistente e uniforme su tutta la piastra.

Copertura del gradino ineguagliabile

Questa diffusione del gas migliorata è fondamentale per il rivestimento di topografie complesse. L'LPCVD eccelle nel riempimento di trincee e nel rivestimento di caratteristiche con un alto rapporto d'aspetto (strutture profonde e strette).

Il processo assicura che il fondo e le pareti laterali di una trincea microscopica ricevano la stessa quantità di materiale depositato della superficie superiore, creando uno strato conforme e privo di vuoti essenziale per l'isolamento elettrico e la struttura del dispositivo.

Film di maggiore purezza

I processi LPCVD tipicamente non richiedono un gas vettore inerte per trasportare i prodotti chimici reattivi. L'eliminazione di questo gas extra riduce una potenziale fonte di contaminazione da particelle.

Inoltre, l'ambiente a bassa pressione consente ai sottoprodotti della reazione di essere pompati fuori dalla camera rapidamente, impedendo che vengano incorporati nel film in crescita come impurità.

Applicazioni principali nella microfabbricazione

I vantaggi unici dell'LPCVD lo rendono il metodo preferito per la deposizione di diversi film critici nella produzione ad alto volume.

Dispositivi a semiconduttore

L'LPCVD è un cavallo di battaglia nell'industria dei semiconduttori. Viene utilizzato per depositare il polisilicio, che forma il gate di un MOSFET, l'interruttore fondamentale in tutti i computer moderni.

Il polisilicio drogato viene anche utilizzato per gli interconnessioni elettriche, mentre i film di biossido di silicio forniscono un isolamento elettrico cruciale tra i diversi componenti su un chip.

Memoria e MEMS

In dispositivi come le DRAM, l'LPCVD viene utilizzato per creare film per le piastre delle celle di memoria.

È anche una tecnologia dominante nella produzione di sistemi micro-elettro-meccanici (MEMS), dove il polisilicio serve come materiale strutturale primario per sensori, attuatori e risonatori microscopici.

Tecnologia solare e dei sensori

La capacità di produrre film altamente trasparenti di alta qualità in modo conveniente rende l'LPCVD prezioso per la produzione di celle solari ad alta efficienza.

Questa stessa precisione viene sfruttata nella produzione di strati sensibili per dispositivi biomedici, come i biosensori, e altre complesse applicazioni di sensori.

Comprendere i compromessi

Sebbene potente, l'LPCVD non è una soluzione universale. I suoi requisiti operativi creano importanti limitazioni che devono essere considerate.

Elevato budget termico

Il più significativo svantaggio dell'LPCVD è la sua dipendenza da alte temperature, spesso comprese tra 600°C e oltre 900°C.

Questo elevato budget termico ne limita l'uso a substrati e strati precedentemente depositati che possono resistere al calore senza degradarsi o diffondersi. È inadatto per materiali sensibili alla temperatura come polimeri o alcuni metalli.

Complessità del processo

Per ottenere le proprietà del film desiderate è necessario un controllo preciso della temperatura, della pressione e del flusso di gas.

Parametri di processo impropri possono portare a problemi come un aumento del bombardamento ionico, che può influenzare la qualità e l'uniformità del film finale, specialmente durante eventuali fasi di incisione associate.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnica di deposizione dipende interamente dalle proprietà del film richieste e dai vincoli del tuo dispositivo.

- Se il tuo obiettivo principale è un rivestimento conforme perfetto su strutture 3D: l'LPCVD è quasi sempre la scelta superiore grazie alla sua eccellente copertura del gradino.

- Se il tuo obiettivo principale è la massima purezza del film e qualità elettrica possibile: l'LPCVD è lo standard per strati critici come i gate in polisilicio e i dielettrici di alta qualità.

- Se il tuo obiettivo principale è la deposizione su un substrato sensibile alla temperatura: devi cercare metodi alternativi a bassa temperatura come il CVD potenziato al plasma (PECVD).

In definitiva, l'LPCVD rimane uno strumento essenziale proprio perché offre un livello di qualità e conformità del film difficile da ottenere con qualsiasi altro mezzo.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio LPCVD |

|---|---|

| Uso primario | Deposizione di film sottili uniformi e conformi su strutture 3D complesse |

| Materiali chiave | Polisilicio, Biossido di silicio (SiO₂) |

| Applicazioni principali | Gate per semiconduttori, MEMS, Celle solari, Sensori |

| Beneficio principale | Copertura del gradino e purezza del film superiori |

| Limitazione chiave | Richiede alte temperature (>600°C) |

Hai bisogno di film sottili di alta qualità e uniformi per il tuo processo di microfabbricazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo essenziali per LPCVD preciso e altre tecniche di deposizione. Le nostre soluzioni ti aiutano a raggiungere l'eccezionale conformità e purezza del film richieste per semiconduttori, MEMS e dispositivi solari all'avanguardia. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse