In breve, il vantaggio principale della LPCVD è la sua capacità di produrre film sottili eccezionalmente uniformi e puri con un'elevata produttività, rendendola altamente economica. Il suo principale svantaggio è l'elevata temperatura di processo richiesta, che può danneggiare altri componenti su un dispositivo e limita il suo utilizzo in una sequenza di produzione.

La decisione di utilizzare la deposizione chimica da fase vapore a bassa pressione (LPCVD) è quasi sempre un compromesso diretto tra la qualità del film e la temperatura. È il metodo preferito quando le proprietà superiori del film sono critiche e il dispositivo sottostante può sopportare l'elevato budget termico.

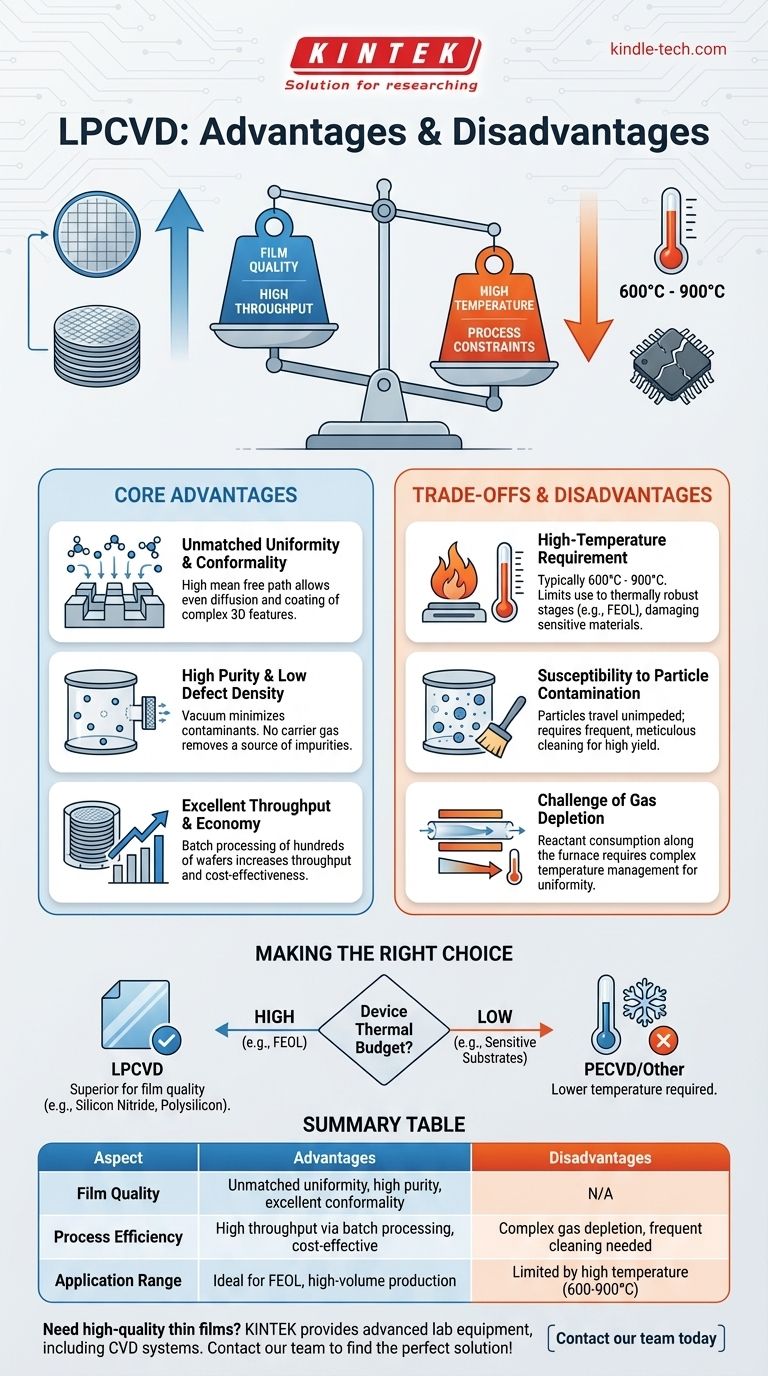

I Vantaggi Fondamentali della LPCVD

La LPCVD è diventata un pilastro della produzione di semiconduttori perché eccelle in aree critiche per la costruzione di dispositivi microscopici e ad alte prestazioni. I suoi benefici derivano direttamente dal suo ambiente operativo a bassa pressione.

Uniformità e Conformità del Film Ineguagliabili

A basse pressioni (vuoto), le molecole di gas possono viaggiare molto più lontano prima di scontrarsi tra loro. Questo aumento del cammino libero medio è la chiave del successo della LPCVD.

I gas reagenti possono diffondersi liberamente e uniformemente su tutte le superfici del wafer, comprese le complesse pareti laterali verticali delle trincee microscopiche. Ciò si traduce in un film altamente uniforme su tutto il wafer e altamente conforme su strutture 3D.

Elevata Purezza e Bassa Densità di Difetti

Il processo di deposizione avviene sottovuoto, il che minimizza intrinsecamente la presenza di contaminanti indesiderati.

Inoltre, la LPCVD non richiede un gas vettore per trasportare le sostanze chimiche reattive. Ciò elimina una delle principali fonti di potenziali impurità, portando a film con maggiore purezza e meno difetti rispetto ai metodi a pressione atmosferica.

Eccellente Produttività ed Economia

Poiché la deposizione del film è così uniforme, i wafer non devono giacere piatti di fronte alla sorgente di gas. Invece, possono essere impilati verticalmente in cassette, in piedi sul bordo e impacchettati strettamente insieme.

Questa "elaborazione in batch" consente di rivestire centinaia di wafer in una singola esecuzione, aumentando drasticamente la produttività e rendendo la LPCVD una soluzione molto conveniente per la produzione ad alto volume.

Comprendere i Compromessi e gli Svantaggi

Sebbene potente, la LPCVD non è una soluzione universale. I suoi svantaggi sono significativi e devono essere attentamente considerati dagli ingegneri di processo.

Il Requisito di Alta Temperatura

La LPCVD è un processo termicamente guidato, che spesso richiede temperature tra 600°C e 900°C per avviare le reazioni chimiche. Questo elevato budget termico è la sua più grande limitazione.

Molti dispositivi hanno componenti, come interconnessioni in alluminio o rame, che non possono tollerare temperature così elevate. Pertanto, la LPCVD è spesso limitata alle fasi di fabbricazione front-end-of-line (FEOL), prima che vengano depositati materiali sensibili alla temperatura.

Suscettibilità alla Contaminazione da Particelle

Sebbene l'ambiente sottovuoto sia intrinsecamente pulito, qualsiasi particella che si forma all'interno della camera può viaggiare indisturbata e depositarsi sui wafer, causando difetti letali.

Ciò significa che i sistemi LPCVD richiedono cicli di pulizia frequenti e meticolosi per mantenere rese elevate, il che aumenta i costi operativi.

La Sfida dell'Esaurimento del Gas

In un lungo tubo del forno utilizzato per l'elaborazione in batch, i gas reagenti vengono consumati mentre fluiscono dalla parte anteriore del tubo a quella posteriore. Questo esaurimento del gas può causare la formazione di un film più sottile sui wafer alla fine della linea.

Per compensare, gli ingegneri devono creare un gradiente di temperatura lungo il forno — facendolo funzionare più caldo nella parte posteriore — per accelerare la velocità di reazione e ottenere uno spessore uniforme su tutto il batch. Ciò aggiunge un livello di complessità al processo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione richiede di bilanciare la necessità di qualità del film con i vincoli di processo del tuo dispositivo.

- Se il tuo obiettivo principale è la massima qualità e conformità del film per gli strati fondamentali: la LPCVD è la scelta superiore per materiali come il nitruro di silicio o il polisilicio quando un elevato budget termico è accettabile.

- Se il tuo obiettivo principale è la deposizione di film su substrati sensibili alla temperatura: la LPCVD non è adatta. Un processo a bassa temperatura come la CVD potenziata al plasma (PECVD) è l'alternativa necessaria.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economica per un dispositivo termicamente robusto: la capacità di elaborazione in batch della LPCVD la rende un'ottima scelta economica, come si vede sia nella produzione di semiconduttori che di celle solari.

In definitiva, la selezione della LPCVD dipende dal fatto che il budget termico del tuo dispositivo possa ospitare la sua operazione ad alta temperatura per ottenere le sue proprietà superiori del film.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità del Film | Uniformità ineguagliabile, elevata purezza, eccellente conformità | N/A |

| Efficienza del Processo | Elevata produttività tramite elaborazione in batch, conveniente | Gestione complessa dell'esaurimento del gas, pulizia frequente necessaria |

| Gamma di Applicazioni | Ideale per FEOL, produzione ad alto volume (es. semiconduttori, celle solari) | Limitata dall'alta temperatura (600-900°C), inadatta per materiali sensibili alla temperatura |

Hai bisogno di depositare film sottili di alta qualità per il tuo laboratorio? La scelta tra LPCVD e altri metodi dipende dalle tue specifiche esigenze termiche e di qualità. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, inclusi sistemi CVD, per soddisfare le tue precise esigenze di ricerca e produzione. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per ottimizzare il tuo processo. Contatta il nostro team oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura