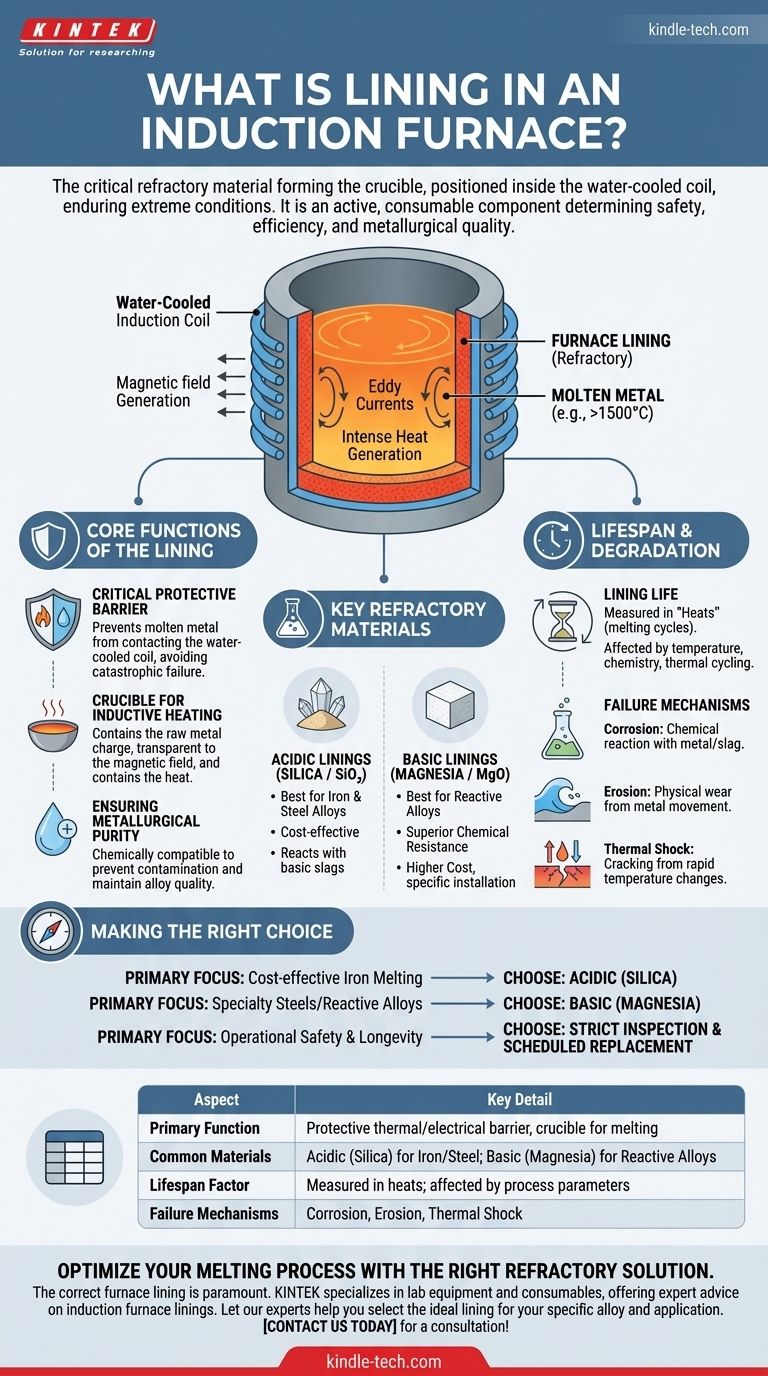

In un forno a induzione, il rivestimento è il materiale refrattario critico che forma il crogiolo o il contenitore che ospita il metallo fuso. Questo rivestimento è posizionato all'interno della bobina a induzione in rame raffreddata ad acqua e deve resistere a temperature estreme, reazioni chimiche ed erosione fisica durante il funzionamento del forno.

Il rivestimento del forno non è semplicemente un contenitore passivo; è un componente attivo e di consumo la cui composizione materiale e integrità determinano direttamente la sicurezza, l'efficienza del forno e la qualità metallurgica del prodotto finale.

La Funzione Principale del Rivestimento del Forno

Il rivestimento funge da componente centrale in cui avviene l'intero processo di fusione. Il suo ruolo è multiforme e va ben oltre il semplice contenimento.

Una Barriera Protettiva Critica

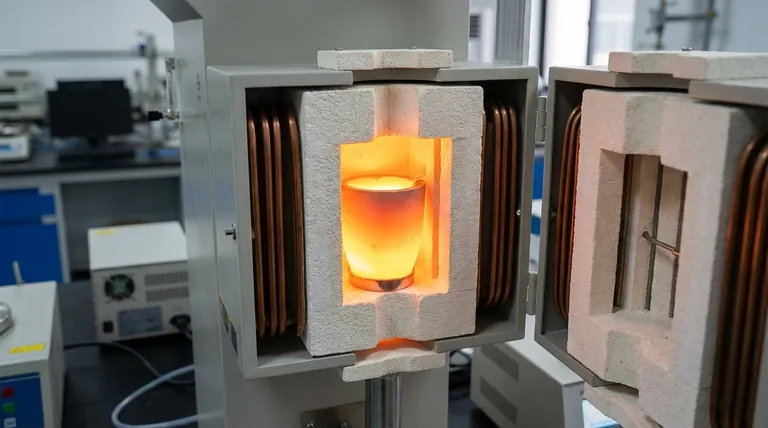

La funzione primaria del rivestimento è creare una robusta barriera termica ed elettrica. Separa il metallo fuso surriscaldato, che supera spesso i 1500°C, dalla vitale bobina a induzione in rame raffreddata ad acqua.

Una rottura in questo rivestimento comporterebbe un guasto catastrofico, poiché il metallo fuso distruggerebbe istantaneamente la bobina e creerebbe un grave pericolo per la sicurezza.

Il Crogiolo per il Riscaldamento a Induzione

Il materiale del rivestimento forma il crogiolo che contiene la carica metallica grezza. Quando una potente corrente alternata fluisce attraverso la bobina esterna, genera un campo magnetico.

Questo campo induce enormi correnti parassite all'interno del metallo nel crogiolo, generando il calore intenso necessario per la fusione. Il rivestimento deve essere trasparente al campo magnetico pur contenendo il calore risultante.

Garantire la Purezza Metallurgica

La composizione chimica del rivestimento è fondamentale per mantenere la purezza della lega che viene fusa. Il materiale del rivestimento deve essere chimicamente compatibile con il metallo per prevenire la contaminazione.

Questo è il motivo per cui la scelta del refrattario giusto è essenziale per ottenere la composizione uniforme e l'alta qualità per cui sono noti i forni a induzione.

Materiali e Proprietà Refrattarie Chiave

La scelta del materiale di rivestimento è dettata dal tipo di metallo fuso e dalle specifiche condizioni operative del forno. Le categorie più comuni sono i refrattari acidi e basici.

Rivestimenti Acidi (Silice)

I rivestimenti realizzati in silice ad alta purezza (SiO₂) sono la scelta più comune, in particolare per la fusione di ferro e molte leghe di acciaio.

La silice è economica e funziona bene in queste applicazioni. Tuttavia, reagirà con le scorie basiche, rendendola inadatta per alcuni processi di raffinazione.

Rivestimenti Basici (Magnesia)

I rivestimenti realizzati in magnesia (MgO) sono considerati "basici". Vengono utilizzati quando si fondono specifiche leghe di acciaio o metalli che avrebbero una reazione chimica negativa con un rivestimento di silice acida.

La magnesia offre una resistenza chimica superiore in questi scenari, ma è tipicamente più costosa e può richiedere diverse procedure di installazione e preriscaldamento.

Comprendere i Compromessi e il Degrado

Un rivestimento del forno è una parte di consumo con una durata limitata. Comprendere i suoi limiti e i meccanismi di guasto è fondamentale per operazioni di fonderia sicure ed efficienti.

Il Concetto di Vita Utile del Rivestimento

La vita operativa di un rivestimento è misurata nel numero di fusioni (cicli di fusione) che può sopportare prima di dover essere riparato o sostituito.

Questa durata è influenzata dalla temperatura operativa, dalla chimica del metallo e della scoria, dalla velocità di riscaldamento e raffreddamento e dal processo fisico di carica.

Meccanismi di Guasto

I rivestimenti si degradano nel tempo attraverso diversi meccanismi:

- Corrosione: Reazioni chimiche tra il materiale refrattario e il metallo fuso o la scoria.

- Erosione: Usura fisica causata dal movimento del bagno di metallo fuso.

- Shock Termico: Fessurazione causata dall'enorme stress dei cicli rapidi di riscaldamento e raffreddamento.

Il Costo di un Rivestimento Inadeguato

Operare con un rivestimento usurato o scelto in modo errato porta a conseguenze significative. Riduce l'efficienza energetica, può contaminare e rovinare leghe preziose e aumenta drasticamente il rischio di una pericolosa fuoriuscita di metallo.

Fare la Scelta Giusta per la Vostra Applicazione

Selezionare e mantenere il rivestimento corretto è un aspetto fondamentale per gestire un'operazione di forno a induzione sicura e di successo. La vostra decisione dovrebbe essere guidata dal vostro obiettivo metallurgico primario.

- Se la vostra priorità principale è la fusione di ferro economicamente vantaggiosa: Un rivestimento acido realizzato in silice ad alta purezza è tipicamente la scelta più economica ed efficace.

- Se la vostra priorità principale è la fusione di acciai speciali o leghe reattive: È necessario un rivestimento basico di magnesia o un altro refrattario neutro specializzato (come l'allumina) per prevenire la contaminazione e garantire l'integrità della lega.

- Se la vostra priorità principale è la sicurezza operativa e la longevità: Un rigoroso regime di ispezione del rivestimento, monitoraggio dell'usura e sostituzione programmata non è negoziabile, indipendentemente dal materiale utilizzato.

In definitiva, il rivestimento è il cuore del forno a induzione, e la sua gestione attenta è fondamentale per ottenere prestazioni ottimali.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Funzione Primaria | Barriera termica/elettrica protettiva tra metallo fuso e bobina raffreddata ad acqua |

| Materiali Comuni | Acidi (Silice/SiO₂) per ferro/acciaio; Basici (Magnesia/MgO) per leghe reattive |

| Fattore di Durata | Misurata in fusioni; influenzata da temperatura, chimica e cicli termici |

| Meccanismi di Guasto | Corrosione (chimica), Erosione (fisica), Shock Termico (fessurazione) |

Ottimizza il tuo processo di fusione con la giusta soluzione refrattaria. Il rivestimento corretto del forno è fondamentale per la sicurezza, l'efficienza e la qualità del prodotto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo supporto alle esigenze di laboratorio con consulenza esperta sui rivestimenti dei forni a induzione e sui materiali refrattari. Lascia che i nostri esperti ti aiutino a selezionare il rivestimento ideale per la tua lega e applicazione specifica. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia