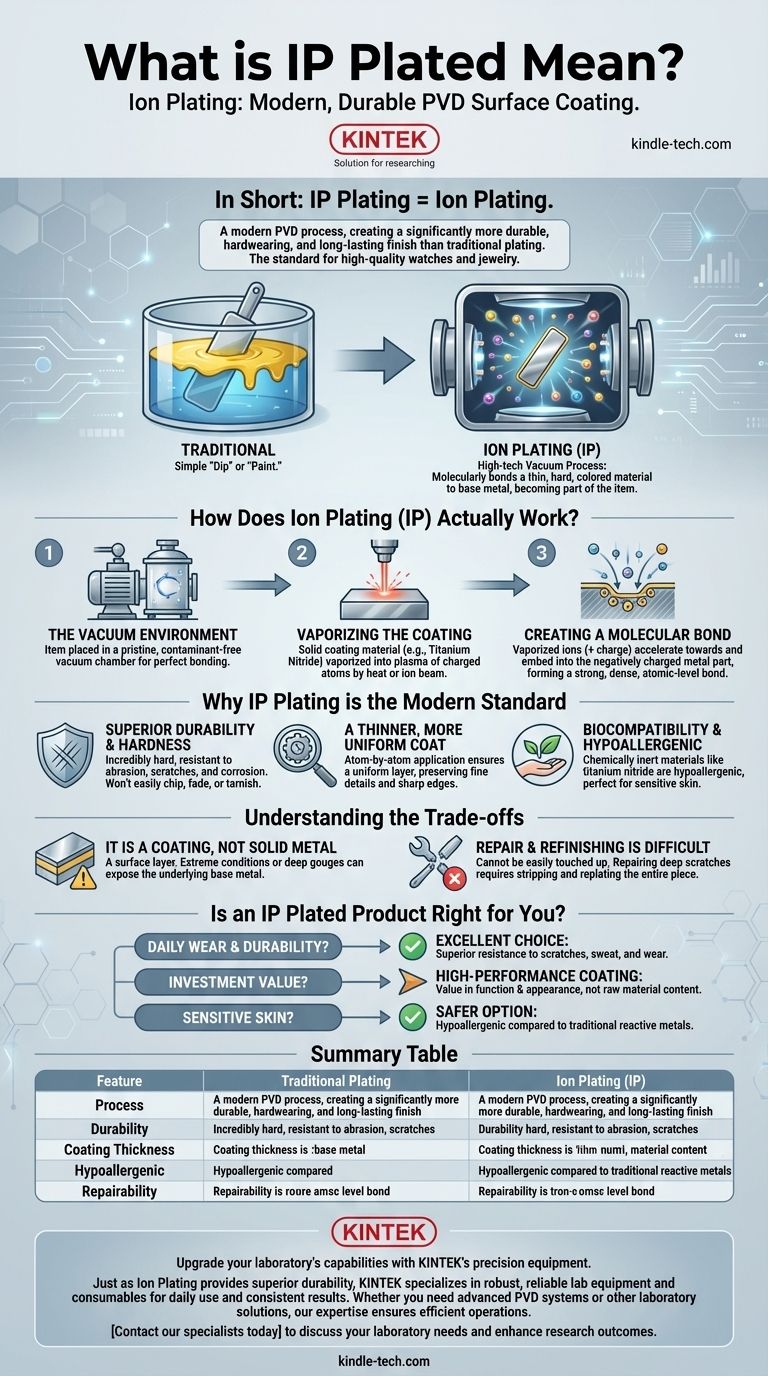

In breve, IP Plating sta per Placcatura Ionica (Ion Plating). È un moderno processo di rivestimento superficiale che utilizza la deposizione fisica da vapore (PVD) per creare una finitura significativamente più durevole, resistente all'usura e duratura rispetto ai metodi di placcatura tradizionali. Questa tecnica è ora lo standard per orologi e gioielli di alta qualità.

La differenza cruciale da capire è che la placcatura ionica non è una semplice "immersione" o "verniciatura". È un processo sottovuoto ad alta tecnologia che lega molecolarmente un sottile strato di materiale duro e colorato al metallo di base, ottenendo una finitura che diventa parte dell'oggetto originale anziché limitarsi a rimanervi sopra.

Come funziona effettivamente la placcatura ionica (IP)?

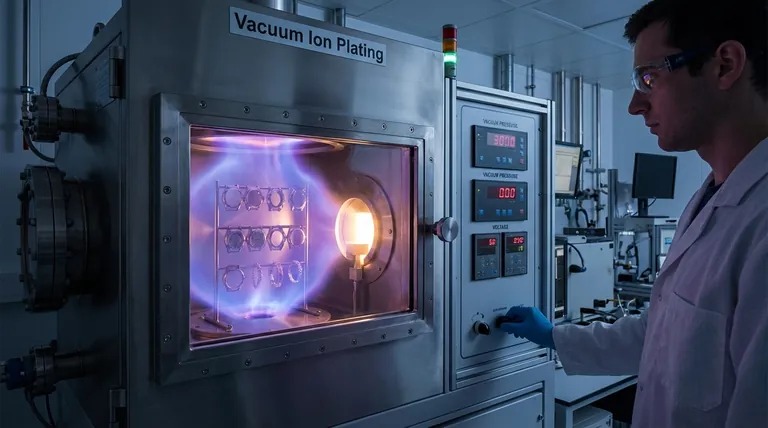

Per capire perché la placcatura IP è superiore, è necessario comprendere il processo. È una tecnica sofisticata che avviene all'interno di una camera a vuoto specializzata.

L'ambiente sottovuoto

Innanzitutto, l'oggetto da placcare (come la cassa di un orologio in acciaio inossidabile) viene posto in una camera a vuoto. Tutta l'aria viene rimossa per creare un ambiente incontaminato e privo di contaminanti, il che è fondamentale per un legame molecolare perfetto.

Vaporizzazione del materiale di rivestimento

Un pezzo solido del materiale di rivestimento—spesso una ceramica superdura come il Nitruro di Titanio—viene vaporizzato tramite calore intenso o un fascio ionico ad alta potenza. Questo trasforma il materiale solido in un plasma di atomi carichi.

Creazione di un legame molecolare

Il pezzo metallico da rivestire viene dotato di una forte carica elettrica negativa. Le particelle di rivestimento vaporizzate, che sono ioni con carica positiva, vengono quindi attratte potentemente verso il pezzo carico negativamente. Accelerano verso di esso e si incorporano nella superficie, creando un legame estremamente forte, denso e uniforme a livello atomico.

Perché la placcatura IP è lo standard moderno

Questo complesso processo offre diversi vantaggi distinti rispetto ai metodi più datati come la placcatura elettrolitica tradizionale, rendendolo la scelta preferita per i prodotti destinati all'uso quotidiano.

Durabilità e durezza superiori

Il vantaggio principale della placcatura IP è la sua eccezionale durata. Il rivestimento risultante è incredibilmente duro e resistente all'abrasione, ai graffi e alla corrosione. Una finitura placcata IP non si scheggia, non sbiadisce e non si ossida facilmente come i metodi di placcatura più vecchi e più morbidi.

Un rivestimento più sottile e uniforme

Poiché il rivestimento viene applicato atomo per atomo sottovuoto, lo strato risultante è estremamente sottile e perfettamente uniforme. Ciò preserva i dettagli fini e i bordi netti dei disegni intricati di orologi o gioielli che una placcatura più spessa e meno uniforme può oscurare.

Biocompatibilità e proprietà ipoallergeniche

I materiali comunemente utilizzati per la placcatura IP, come il nitruro di titanio (utilizzato per i toni oro) o il carburo di titanio (per il nero), sono chimicamente inerti. Questo li rende ipoallergenici e una scelta eccellente per le persone con sensibilità cutanea a metalli come il nichel.

Comprendere i compromessi

Sebbene la placcatura IP sia una tecnologia superiore, è essenziale mantenere una prospettiva obiettiva. Presenta caratteristiche di cui è necessario essere consapevoli.

È un rivestimento, non metallo pieno

Nonostante la sua incredibile durata, una finitura IP è ancora uno strato superficiale. In condizioni abrasive estreme e prolungate o dopo un graffio molto profondo che penetra il rivestimento, il metallo di base sottostante (solitamente acciaio inossidabile) può essere esposto.

La riparazione e la rifinitura sono difficili

A differenza di un orologio in oro massiccio che può essere lucidato per rimuovere i graffi, una superficie placcata IP non può essere facilmente "ritoccata". Riparare un graffio profondo richiederebbe la sverniciatura e la riplaccatura dell'intero pezzo, cosa che spesso non è fattibile.

Un prodotto placcato IP è giusto per te?

Fare la scelta giusta dipende dal bilanciare le tue aspettative in termini di aspetto, longevità e valore.

- Se la tua priorità principale è l'uso quotidiano e la durata: La placcatura IP è una scelta eccellente, che offre una resistenza superiore a graffi, sudore e usura della vita di tutti i giorni.

- Se la tua priorità principale è il valore di investimento: Riconosci che si tratta di un rivestimento ad alte prestazioni, non di metallo prezioso massiccio. Il suo valore risiede nella sua funzione e aspetto, non nel suo contenuto di materiale grezzo.

- Se hai la pelle sensibile: I gioielli placcati IP sono spesso un'opzione più sicura e ipoallergenica rispetto agli articoli con metalli reattivi utilizzati nella placcatura tradizionale.

In definitiva, scegliere un articolo placcato IP significa dare priorità alla durata moderna e ad alte prestazioni per i tuoi accessori.

Tabella riassuntiva:

| Caratteristica | Placcatura tradizionale | Placcatura ionica (IP) |

|---|---|---|

| Processo | Immersione elettrochimica | PVD sottovuoto, legame molecolare |

| Durabilità | Soggetta a graffi/sbiadimento | Estremamente dura, resistente all'abrasione |

| Spessore del rivestimento | Più spesso, meno uniforme | Sottile, uniforme, preserva i dettagli |

| Ipoallergenico | Variabile (può contenere nichel) | Eccellente (utilizza ceramiche inerti) |

| Riparabilità | Può essere riplaccato | Difficile da rifinire |

Migliora le capacità del tuo laboratorio con le apparecchiature di precisione di KINTEK.

Proprio come la placcatura ionica offre una durata superiore per gli accessori di fascia alta, KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio robusti e affidabili, progettati per resistere all'uso quotidiano e fornire risultati coerenti. Che tu abbia bisogno di sistemi PVD avanzati per la ricerca sui rivestimenti superficiali o di altre soluzioni di laboratorio, la nostra esperienza garantisce che le tue operazioni funzionino in modo efficiente ed efficace.

Contatta oggi stesso i nostri specialisti per discutere come KINTEK può soddisfare le tue specifiche esigenze di laboratorio e migliorare i risultati della tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore