In sostanza, la brasatura ad alta temperatura è un processo di giunzione dei metalli che utilizza un metallo d'apporto con un punto di fusione superiore a 450°C (840°F), ma inferiore al punto di fusione dei metalli base che vengono uniti. Il processo funziona riscaldando l'intero assemblaggio per fondere il metallo d'apporto, che viene quindi aspirato nello spazio ristretto della giunzione per azione capillare. A differenza della saldatura, i metalli base non vengono mai fusi.

L'intuizione fondamentale è che la brasatura ad alta temperatura non riguarda solo il calore; è un metodo controllato con precisione per creare giunzioni eccezionalmente resistenti, pulite e prive di stress, in particolare in assemblaggi complessi o tra materiali dissimili dove la saldatura fallirebbe.

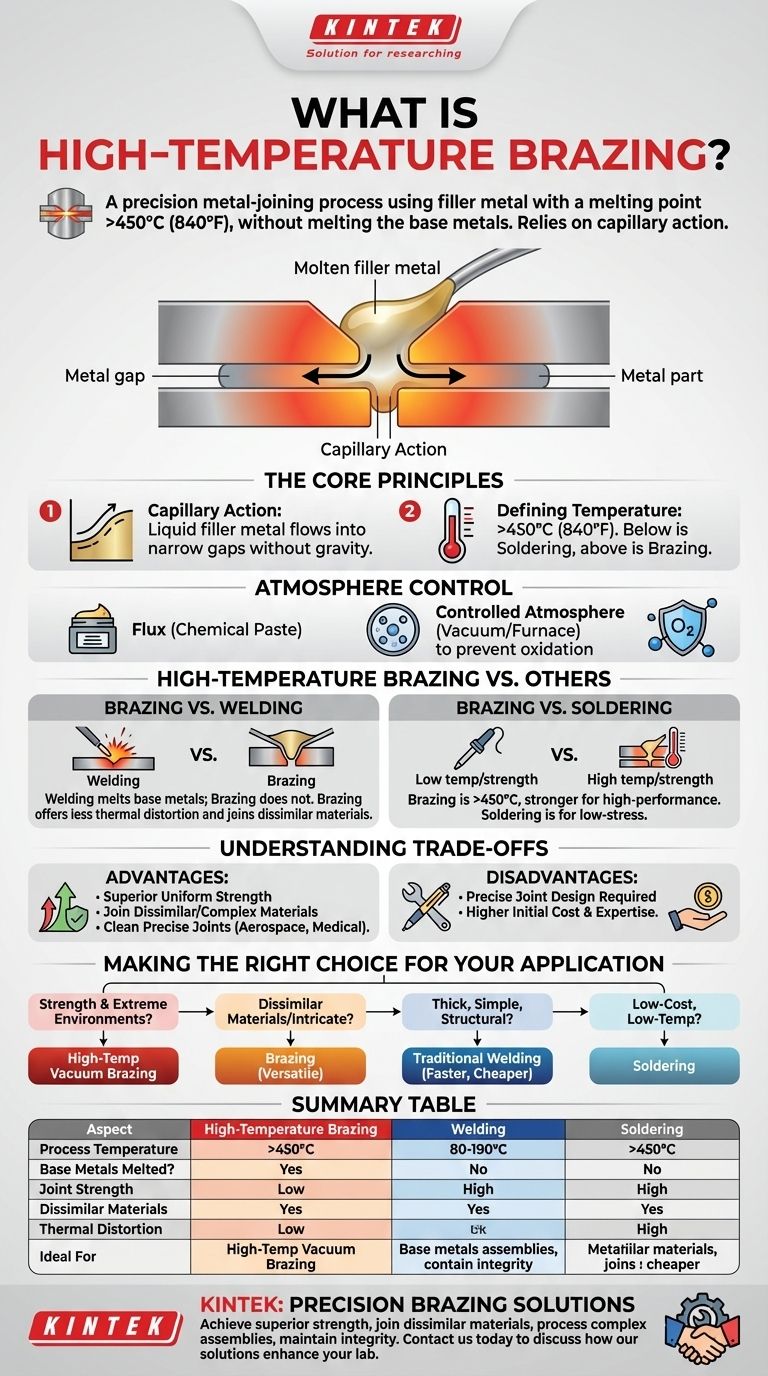

I Principi Fondamentali del Processo di Brasatura

Per comprendere la brasatura ad alta temperatura, è essenziale afferrare prima la meccanica fondamentale che si applica a tutte le operazioni di brasatura.

Come Funziona Fondamentalmente la Brasatura

La brasatura si basa su un fenomeno chiamato azione capillare. Questa è la capacità di un liquido di fluire in spazi ristretti senza l'aiuto, o anche contro, forze esterne come la gravità.

Le parti da unire sono progettate con un gioco molto piccolo e uniforme tra loro. Quando il metallo d'apporto si fonde, viene naturalmente aspirato in questo spazio, riempiendo completamente la giunzione e formando un forte legame metallurgico al raffreddamento.

La Soglia di Temperatura Definitoria

Lo standard accettato a livello internazionale che separa la brasatura dalla saldatura tenera è una temperatura di 450°C (840°F).

Se il metallo d'apporto fonde al di sotto di questo punto, il processo è chiamato saldatura tenera (soldering). Se fonde al di sopra di questo punto, è chiamato brasatura (brazing).

Il Ruolo Critico del Controllo dell'Atmosfera

Ad alte temperature, i metalli reagiscono rapidamente con l'ossigeno, formando ossidi che impediscono al metallo d'apporto di bagnare le superfici e fluire nella giunzione.

Per garantire un legame pulito e resistente, questi ossidi devono essere prevenuti o rimossi. Ciò si ottiene in uno dei due modi:

- Flusso (Flux): Una pasta chimica applicata alla giunzione che si scioglie, protegge la superficie dall'aria e dissolve gli ossidi. Questo è comune nella brasatura a torcia.

- Atmosfera Controllata: L'intero assemblaggio viene riscaldato in un forno in cui l'atmosfera è controllata, tipicamente un vuoto o un gas specifico come l'idrogeno. Questo è lo standard per la brasatura ad alta temperatura e ad alte prestazioni.

Brasatura ad Alta Temperatura Rispetto ad Altri Metodi di Giunzione

La scelta del metodo di giunzione corretto richiede la comprensione dei punti di forza della brasatura ad alta temperatura rispetto alle sue alternative.

Brasatura vs. Saldatura

La differenza più significativa è che la saldatura fonde i metalli base per fonderli insieme. La brasatura no.

Questa distinzione conferisce alla brasatura diversi vantaggi chiave: produce meno distorsione termica, mantiene le proprietà metallurgiche originali dei metalli base e rende possibile unire materiali dissimili (ad esempio, rame e acciaio) che è impossibile saldare insieme.

Brasatura vs. Saldatura Tenera (Soldering)

La differenza principale è temperatura e resistenza. Le giunzioni brasate, create sopra i 450°C, sono sostanzialmente più resistenti e possono operare a temperature di esercizio molto più elevate rispetto alle giunzioni saldate teneramente.

La saldatura tenera è tipicamente utilizzata per applicazioni a basso stress come l'elettronica e l'idraulica, mentre la brasatura è utilizzata per componenti strutturali e ad alte prestazioni.

Comprendere i Compromessi

La brasatura ad alta temperatura è una tecnica potente, ma non è la soluzione per ogni problema. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: Resistenza Superiore e Uniforme

Poiché il metallo d'apporto viene aspirato attraverso l'intera giunzione tramite azione capillare, crea un'area superficiale di legame molto ampia. Ciò si traduce in giunzioni che sono spesso resistenti quanto, o anche più resistenti, dei metalli base stessi.

Vantaggio: Unione di Materiali Complessi e Dissimili

La brasatura è uno dei pochi metodi in grado di unire in modo affidabile materiali con proprietà molto diverse, come metalli e ceramiche. Inoltre, un assemblaggio complesso con dozzine di giunzioni può essere brasato simultaneamente in un unico ciclo di forno, cosa impossibile con la saldatura.

Vantaggio: Giunzioni Pulite e Precise

La brasatura a forno ad alta temperatura, in particolare sottovuoto, produce parti estremamente pulite con raccordi ordinati che spesso non richiedono post-lavorazione o pulizia. Ciò è fondamentale per le applicazioni nei settori aerospaziale, medico e dei semiconduttori.

Svantaggio: È Necessaria una Progettazione Precisa della Giunzione

L'azione capillare funziona solo se lo spazio tra le parti è piccolo e costante (tipicamente 0,001" - 0,005"). Ciò richiede un livello di precisione più elevato nella produzione dei componenti rispetto a quanto potrebbe essere richiesto per la saldatura.

Svantaggio: Costo Iniziale e Competenza Superiori

I metalli d'apporto specializzati (spesso contenenti nichel, argento o oro) e le attrezzature (ad esempio, forni a vuoto) rappresentano un investimento significativo. Il processo richiede anche un livello più elevato di competenza tecnica per essere progettato ed eseguito correttamente.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di giunzione corretto dipende interamente dalle esigenze specifiche del tuo componente e del suo ambiente operativo.

- Se la tua priorità principale è la resistenza e l'affidabilità in ambienti estremi (ad esempio, turbine di motori a reazione, impianti medici): la brasatura a forno sottovuoto ad alta temperatura è spesso la scelta superiore o l'unica praticabile.

- Se la tua priorità principale è unire materiali dissimili o assemblaggi intricati: la brasatura offre un livello di versatilità che la saldatura non può eguagliare.

- Se la tua priorità principale è unire sezioni spesse e semplici di un metallo comune per scopi strutturali: la saldatura tradizionale è quasi sempre più veloce, più economica e più che sufficiente.

- Se la tua priorità principale è un assemblaggio a basso costo e a bassa temperatura in cui l'alta resistenza non è critica: la saldatura tenera è il processo più appropriato ed economico.

In definitiva, la brasatura ad alta temperatura è uno strumento specializzato per risolvere sfide ingegneristiche complesse che richiedono i più alti livelli di prestazioni e precisione.

Tabella Riassuntiva:

| Aspetto | Brasatura ad Alta Temperatura | Saldatura | Saldatura Tenera |

|---|---|---|---|

| Temperatura del Processo | Superiore a 450°C (840°F) | Fonde i metalli base | Inferiore a 450°C (840°F) |

| Metalli Base Fusi? | No | Sì | No |

| Resistenza della Giunzione | Molto alta, spesso più forte dei metalli base | Alta | Moderata o bassa |

| Materiali Dissimili | Capacità eccellente | Limitata | Buona |

| Distorsione Termica | Minima | Significativa | Minima |

| Ideale Per | Aerospaziale, medico, assemblaggi complessi | Strutturale, sezioni spesse | Elettronica, idraulica |

Pronto a risolvere le tue complesse sfide di giunzione dei metalli con la brasatura di precisione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per processi avanzati di giunzione dei metalli. La nostra esperienza nelle soluzioni di brasatura ad alta temperatura può aiutarti a:

- Ottenere una resistenza di giunzione superiore per applicazioni esigenti

- Unire materiali dissimili con precisione e affidabilità

- Processare assemblaggi complessi in modo efficiente in atmosfere controllate

- Mantenere l'integrità del materiale con una minima distorsione termica

Sia che tu lavori nell'aerospaziale, nella produzione di dispositivi medici o nella ricerca sui materiali avanzati, il nostro team può fornire le attrezzature e il supporto tecnico di cui hai bisogno per risultati di brasatura impeccabili.

Contattaci oggi stesso per discutere come le nostre soluzioni di brasatura possono migliorare le capacità del tuo laboratorio e fornire la precisione che i tuoi progetti richiedono.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante