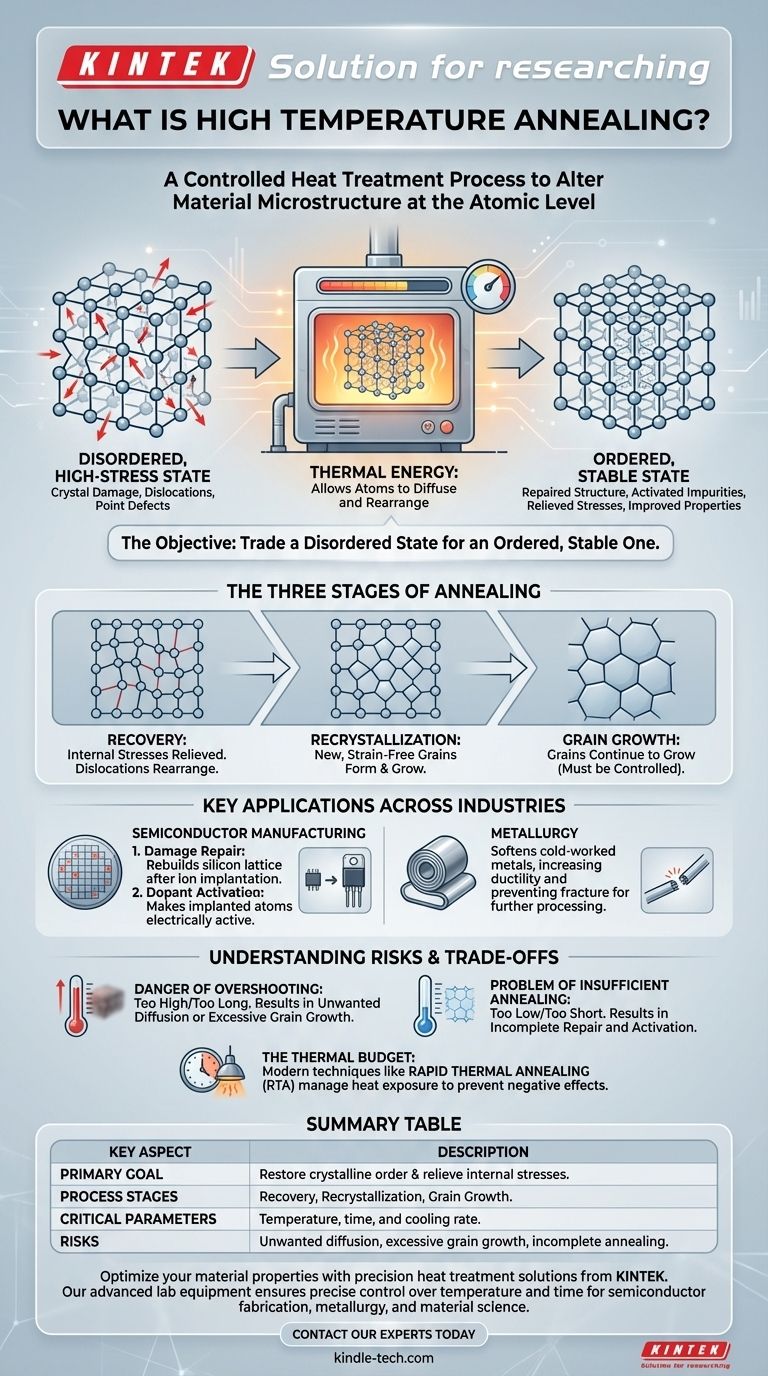

Nella sua essenza, la ricottura ad alta temperatura è un processo di trattamento termico controllato utilizzato per alterare fondamentalmente la microstruttura interna di un materiale. Questo ciclo termico attentamente gestito—riscaldamento a una specifica alta temperatura, mantenimento a tale temperatura e successivo raffreddamento—non riguarda la fusione del materiale, ma piuttosto fornire ai suoi atomi energia sufficiente per muoversi e riorganizzarsi. Gli obiettivi principali sono riparare i danni cristallini, attivare le impurità e alleviare le sollecitazioni interne, migliorando così proprietà critiche come la duttilità e la conduttività elettrica.

La ricottura ad alta temperatura è uno strumento di ingegneria di precisione utilizzato per riparare la struttura cristallina interna di un materiale. L'obiettivo è scambiare uno stato disordinato e ad alta sollecitazione con uno ordinato e stabile, sbloccando così le proprietà fisiche ed elettriche desiderate del materiale.

L'obiettivo fondamentale: ripristinare l'ordine cristallino

La ricottura ad alta temperatura è fondamentalmente un processo di ottimizzazione termodinamica. Permette a un materiale di passare da uno stato disordinato ad alta energia a uno stato più stabile, a bassa energia e più utile.

Quali "Danni" Stiamo Riparando?

I materiali sono raramente perfetti. Processi come la lavorazione a freddo nei metalli o l'impiantazione ionica nei semiconduttori introducono un disordine significativo nel reticolo cristallino.

Questo danno si manifesta come dislocazioni, che sono disallineamenti nella struttura cristallina, o difetti puntuali, dove gli atomi sono mancanti o nella posizione sbagliata. Questi difetti agiscono come ostacoli, impedendo il flusso di elettroni o rendendo un materiale fragile.

Il Ruolo dell'Energia Termica

Il calore fornisce l'energia cinetica necessaria affinché gli atomi superino le loro barriere energetiche locali.

Aumentando la temperatura, permettiamo agli atomi di vibrare più intensamente e di diffondere, o muoversi, attraverso il reticolo. Questa mobilità consente loro di tornare alle loro posizioni corrette e a bassa energia, "guarendo" efficacemente i difetti.

Le Tre Fasi della Ricottura

Il processo può essere compreso in senso lato in tre fasi:

- Ricupero (Recovery): Le sollecitazioni interne vengono alleviate man mano che le dislocazioni all'interno del cristallo si riorganizzano in configurazioni a energia inferiore.

- Ricristallizzazione: Nuovi grani privi di deformazione iniziano a formarsi e crescere, sostituendo i grani deformati e ad alto difetto.

- Crescita del Grano: Dopo che la ricristallizzazione è completa, i nuovi grani possono continuare a crescere. Questo deve essere controllato attentamente, poiché grani eccessivamente grandi possono talvolta essere dannosi.

Applicazioni Chiave Tra i Settori

Sebbene i principi siano universali, l'applicazione specifica della ricottura ad alta temperatura è adattata al settore e al materiale.

Nella Fabbricazione di Semiconduttori

Questa è una delle applicazioni più critiche. Dopo che gli ioni (droganti come boro o fosforo) vengono sparati in un wafer di silicio durante l'impiantazione ionica, il reticolo cristallino viene gravemente danneggiato.

La ricottura ad alta temperatura raggiunge qui due obiettivi essenziali:

- Riparazione dei Danni: Fornisce l'energia per ricostruire il reticolo cristallino del silicio.

- Attivazione dei Droganti: Permette agli atomi droganti impiantati di spostarsi in posizioni sostituzionali all'interno del reticolo, dove possono donare o accettare elettroni e diventare elettricamente attivi. Senza questo passaggio, i droganti sarebbero inutili.

In Metallurgia

Dopo che un metallo viene deformato meccanicamente (un processo noto come lavorazione a freddo), diventa più duro ma anche più fragile a causa di un aumento delle dislocazioni.

La ricottura viene utilizzata per invertire questo effetto, rendendo il metallo più morbido e più duttile (capace di essere trafilato in un filo o modellato). Ciò consente un'ulteriore lavorazione senza il rischio di frattura.

Comprendere i Compromessi e i Rischi

La ricottura ad alta temperatura è un processo di precisione. Deviare dai parametri ottimali può creare nuovi problemi invece di risolvere quelli esistenti.

Il Pericolo di Superare il Limite

Utilizzare una temperatura troppo alta o mantenerla per troppo tempo può essere molto dannoso.

Nei semiconduttori, ciò porta a una diffusione indesiderata dei droganti, offuscando i confini netti dei transistor microscopici che si sta cercando di creare. Nei metalli, può causare una crescita eccessiva dei grani, che può ridurre la resistenza del materiale.

Il Problema di una Ricottura Insufficiente

Al contrario, se la temperatura è troppo bassa o il tempo è troppo breve, il processo sarà incompleto.

Il danno cristallino rimarrà e i droganti in un semiconduttore non saranno completamente attivati. Ciò si traduce in dispositivi e materiali che non soddisfano le loro specifiche di prestazione.

Il Concetto di Budget Termico

Nella fabbricazione dei semiconduttori, ogni fase ad alta temperatura consuma una parte del "budget termico". Questa è la quantità totale di calore a cui un dispositivo può essere esposto prima che effetti negativi, come la diffusione, inizino a comprometterne la struttura.

Tecniche moderne come la Ricottura Termica Rapida (RTA) sono state sviluppate appositamente per gestire questo aspetto. L'RTA utilizza lampade ad alta intensità per riscaldare un wafer a temperature molto elevate in pochi secondi, completando la ricottura prima che si verifichi una diffusione significativa.

Fare la Scelta Giusta per il Tuo Processo

La strategia di ricottura ideale è dettata interamente dal tuo materiale e dal tuo obiettivo finale.

- Se la tua attenzione principale è l'attivazione dei droganti nei semiconduttori moderni: Hai bisogno di un processo di breve durata come la Ricottura Termica Rapida (RTA) per massimizzare l'attivazione minimizzando la diffusione dei droganti.

- Se la tua attenzione principale è ammorbidire una grande parte metallica per la formatura: Una ricottura in forno più lenta e tradizionale è l'approccio corretto per garantire un riscaldamento uniforme e un'eliminazione delle sollecitazioni in tutto il materiale di base.

- Se la tua attenzione principale è riparare danni cristallini diffusi dopo l'impiantazione ionica: La temperatura e la durata devono essere ottimizzate attentamente per consentire la riparazione del reticolo senza causare effetti collaterali indesiderati come l'aggregazione dei droganti.

In definitiva, padroneggiare la ricottura ad alta temperatura significa considerarla non come un semplice riscaldamento, ma come uno strumento di precisione per l'ingegneria dei materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Ripristinare l'ordine cristallino e alleviare le sollecitazioni interne. |

| Fasi del Processo | Ricupero, Ricristallizzazione, Crescita del Grano. |

| Applicazioni Comuni | Attivazione dei droganti nei semiconduttori, ammorbidimento dei metalli, riparazione dei danni cristallini. |

| Parametri Critici | Temperatura, tempo e velocità di raffreddamento. |

| Rischi | Diffusione indesiderata dei droganti, crescita eccessiva dei grani, ricottura incompleta. |

Ottimizza le proprietà dei tuoi materiali con soluzioni di trattamento termico di precisione da KINTEK.

La ricottura ad alta temperatura è una fase critica per ottenere le prestazioni elettriche e meccaniche desiderate nei semiconduttori e nei metalli. Sia che tu debba attivare i droganti con la Ricottura Termica Rapida (RTA) o ammorbidire parti metalliche per la formatura, le apparecchiature da laboratorio avanzate di KINTEK garantiscono un controllo preciso della temperatura e del tempo.

La nostra esperienza nelle apparecchiature e nei materiali di consumo da laboratorio supporta ricercatori e produttori in:

- Fabbricazione di Semiconduttori: Ottenere un'elevata attivazione dei droganti con una diffusione minima.

- Metallurgia: Migliorare la duttilità e alleviare le sollecitazioni nei metalli lavorati a freddo.

- Scienza dei Materiali: Riparare i danni cristallini e ottimizzare la struttura del grano.

Lascia che KINTEK ti aiuti a padroneggiare questo processo di ingegneria a livello atomico. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di ricottura e scoprire l'attrezzatura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché un forno sottovuoto da laboratorio è necessario per la preparazione dei LIPS? Attivazione dei pori ZIF-8 e infusione di lubrificante

- Quali metalli non possono essere brasati? Comprendere le sfide dei bassi punti di fusione e degli ossidi reattivi

- Qual è il ruolo del vuoto nella deposizione? Abilitare processi di film sottile controllati e ad alta purezza

- Come facilita un forno cilindrico verticale il processo di elettrolisi del titanio? Precision Heat & Shielding

- Qual è la funzione principale di un forno di essiccazione industriale nella lavorazione dei rifiuti di titanio-magnesio? Garantire la precisione dei dati

- Come viene utilizzato un forno di essiccazione sottovuoto nella preparazione degli elettrodi catodici NCM83? Garantire le massime prestazioni della batteria

- Qual è la resistenza della brasatura dell'alluminio? Ottenere assemblaggi robusti e a tenuta stagna

- Qual è la regola pratica per la temperatura di sinterizzazione? Raggiungi l'equilibrio perfetto per i tuoi materiali