In termini semplici, la sinterizzazione in forno è un processo di produzione ad alta temperatura che utilizza un forno specializzato per legare materiali in polvere, come metalli o ceramiche, in un oggetto solido e denso. Ciò si ottiene riscaldando il materiale a una temperatura appena inferiore al suo punto di fusione, causando la fusione delle singole particelle.

Lo scopo principale della sinterizzazione in forno non è fondere un materiale, ma utilizzare calore controllato — spesso combinato con pressione o un'atmosfera specifica — per trasformare la polvere sciolta in una parte forte e coerente con proprietà ingegnerizzate con precisione.

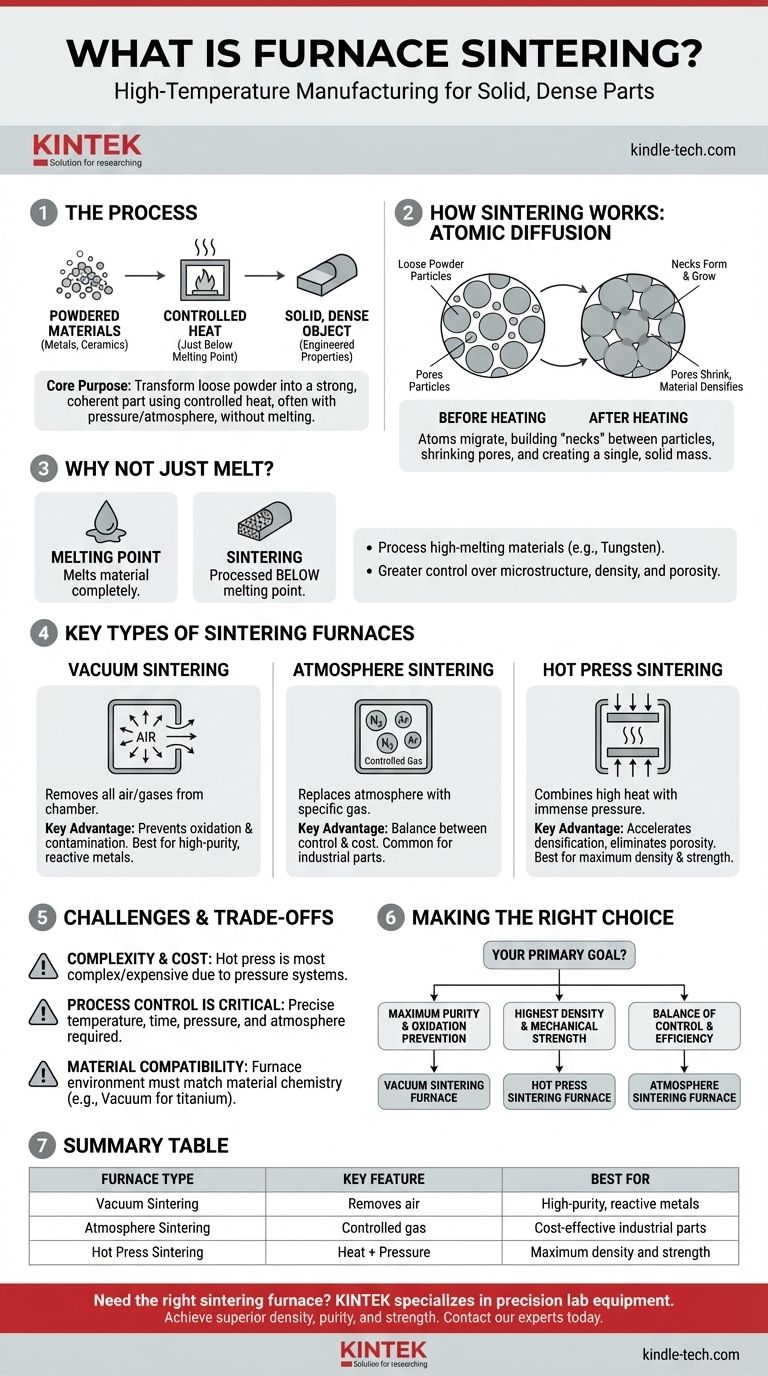

Il Principio Fondamentale: Come Funziona la Sinterizzazione

La sinterizzazione è un processo critico in campi come la metallurgia delle polveri, la produzione di ceramiche e persino la stampa 3D. Permette la creazione di componenti da materiali difficili o impossibili da modellare con altri mezzi.

Cosa Succede a Livello Atomico

Il processo si basa su un fenomeno chiamato diffusione atomica. Quando la polvere viene riscaldata, gli atomi nelle singole particelle diventano più energetici e iniziano a muoversi attraverso i confini dove le particelle si toccano.

Questa migrazione di atomi costruisce efficacemente "colli" o ponti tra le particelle. Man mano che il processo continua, questi colli crescono, i pori tra le particelle si restringono o si chiudono, e il materiale diventa una massa unica e solida.

Perché Non Fondere Semplicemente il Materiale?

La sinterizzazione viene eseguita deliberatamente al di sotto del punto di fusione del materiale. Questo è cruciale per diverse ragioni.

Permette la lavorazione di materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno, che sarebbero impraticabili da fondere. Fornisce inoltre un maggiore controllo sulla microstruttura, densità e porosità del prodotto finale, che influenzano direttamente le sue proprietà meccaniche.

Tipi Chiave di Forni per Sinterizzazione

Il forno specifico utilizzato dipende interamente dal materiale e dal risultato desiderato. Ogni tipo controlla l'ambiente in un modo unico per ottenere risultati diversi.

Forni per Sinterizzazione Sottovuoto

Un forno sottovuoto funziona rimuovendo tutta l'aria e i gas dalla camera di riscaldamento prima dell'inizio del processo.

Il vantaggio principale di ciò è prevenire l'ossidazione e la contaminazione. Creando un vuoto, si assicura che il materiale non reagisca con l'ossigeno o altri elementi, il che è fondamentale per i metalli reattivi e per ottenere componenti di elevata purezza.

Forni per Sinterizzazione in Atmosfera Controllata

Invece di rimuovere l'atmosfera, questi forni la sostituiscono con un gas specifico e controllato, come azoto o argon.

Questa atmosfera controllata può essere inerte per prevenire reazioni, oppure può essere reattiva per facilitare specifici cambiamenti chimici sulla superficie del materiale. Questo metodo offre un equilibrio tra controllo e costo per molte applicazioni industriali.

Forni per Sinterizzazione a Pressatura a Caldo

Questo è il metodo più intensivo, che combina alta temperatura con un'immensa pressione meccanica all'interno di un ambiente sottovuoto.

Il forno riscalda contemporaneamente la polvere e la pressa fisicamente. Questa doppia azione accelera drasticamente il processo di densificazione, contribuendo a eliminare praticamente tutta la porosità e a creare parti con resistenza e prestazioni superiori.

Comprendere i Compromessi e le Sfide

Sebbene potente, la sinterizzazione in forno è un processo complesso con limitazioni specifiche che devono essere considerate. La scelta del metodo sbagliato può portare a parti difettose e risorse sprecate.

Complessità e Costo

I forni per sinterizzazione a pressatura a caldo producono le parti più dense ma sono anche i più complessi e costosi. Richiedono sistemi robusti per l'applicazione della pressione e un raffreddamento aggressivo per il corpo del forno, il che comporta costi di progettazione e produzione più elevati.

Il Controllo del Processo è Critico

La sinterizzazione non è un semplice processo di cottura. Richiede un controllo preciso e automatizzato delle rampe di temperatura, dei tempi di mantenimento, dell'applicazione della pressione e delle condizioni atmosferiche. Qualsiasi deviazione può comportare un componente con scarse proprietà meccaniche, crepe interne o dimensioni errate.

Compatibilità dei Materiali

La scelta del forno è dettata dal materiale. Un forno sottovuoto è essenziale per metalli reattivi come il titanio, mentre un forno in atmosfera potrebbe essere sufficiente per materiali meno sensibili. L'ambiente del forno deve essere perfettamente abbinato alla chimica del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di sinterizzazione ottimale dipende direttamente dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è la massima purezza del materiale e la prevenzione dell'ossidazione: Un forno per sinterizzazione sottovuoto è la scelta definitiva per il suo ambiente pulito e non reattivo.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica possibile: Un forno per sinterizzazione a pressatura a caldo è la soluzione più efficace, poiché combina calore e pressione per eliminare la porosità.

- Se il tuo obiettivo principale è un equilibrio tra controllo ambientale ed efficienza produttiva: Un forno per sinterizzazione in atmosfera offre un metodo versatile e ampiamente utilizzato per una varietà di parti in ceramica e metallo.

In definitiva, la comprensione di queste distinte tecnologie di forno ti consente di selezionare il processo di produzione preciso per ottenere le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Sinterizzazione Sottovuoto | Rimuove l'aria per prevenire l'ossidazione | Metalli reattivi ad alta purezza |

| Sinterizzazione in Atmosfera | Utilizza gas controllato (es. azoto) | Parti industriali economiche |

| Sinterizzazione a Pressatura a Caldo | Combina calore con alta pressione | Massima densità e resistenza |

Hai bisogno del forno per sinterizzazione giusto per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di sinterizzazione sottovuoto, in atmosfera e a pressatura a caldo su misura per le tue esigenze di produzione di precisione. Ottieni densità, purezza e resistenza superiori delle parti — contatta i nostri esperti oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante