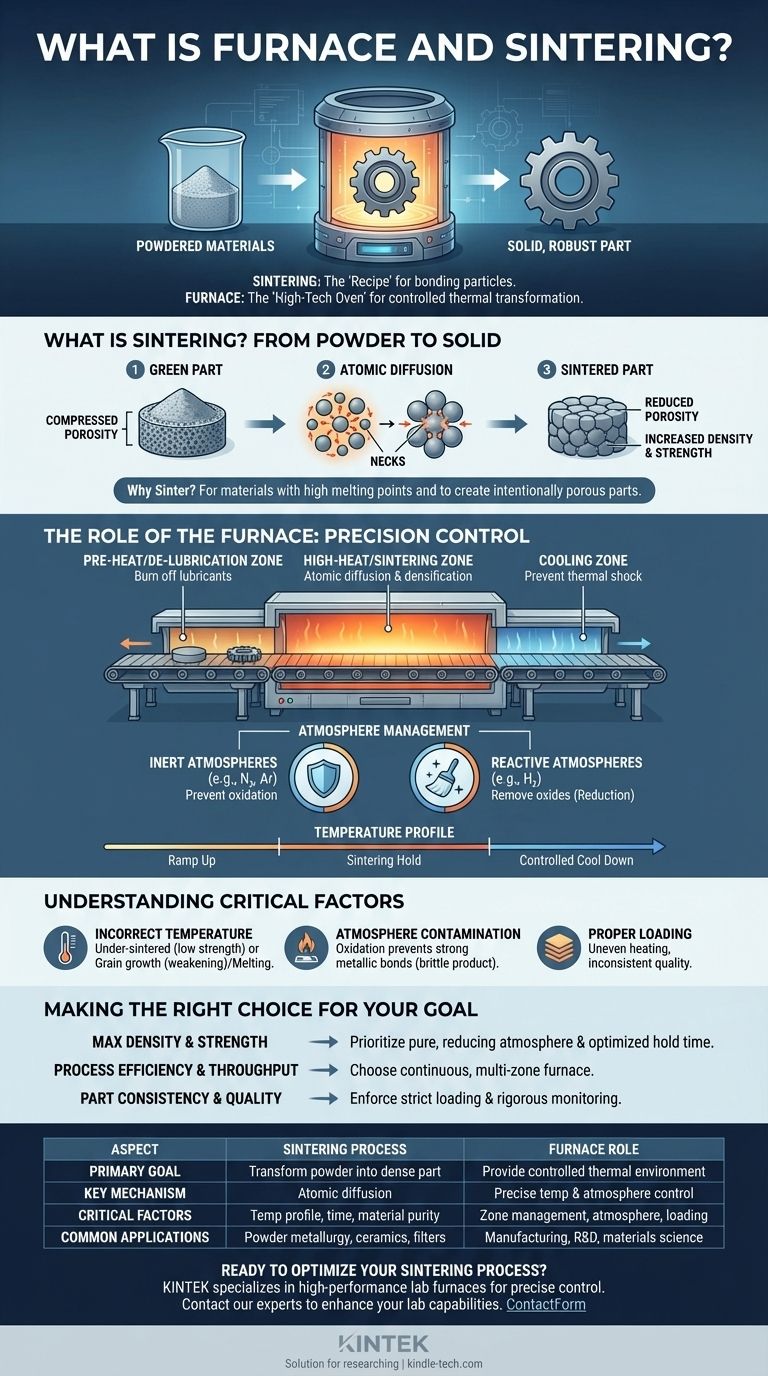

Nella produzione e nella scienza dei materiali, la sinterizzazione è un processo termico che lega le particelle di un materiale al di sotto del suo punto di fusione, e un forno è il forno ad alta temperatura specializzato dove avviene questa trasformazione. La sinterizzazione trasforma la polvere sciolta in un oggetto solido e denso applicando calore controllato e, spesso, un ambiente atmosferico specifico.

Considera la sinterizzazione come la "ricetta" per rafforzare i materiali in polvere. Il forno è il "forno" ad alta tecnologia che deve fornire la temperatura, l'atmosfera e la tempistica esatte per eseguire perfettamente quella ricetta, trasformando un componente fragile in una parte robusta e funzionale.

Cos'è la Sinterizzazione? Uno Sguardo Più Approfondito

La sinterizzazione è un processo fondamentale nella metallurgia delle polveri, nella ceramica e in altri campi in cui la fusione di un materiale è impraticabile o indesiderabile. Si basa su cambiamenti a livello atomico per ottenere il consolidamento.

L'Obiettivo: Dalla Polvere al Solido

L'obiettivo principale della sinterizzazione è prendere un componente realizzato con polvere compressa (noto come parte "verde") e aumentarne significativamente la resistenza, la densità e l'integrità. Questa parte verde è spesso fragile e porosa.

Il Meccanismo: Diffusione Atomica

La sinterizzazione funziona riscaldando il materiale a una temperatura alla quale gli atomi nelle singole particelle diventano mobili. Questi atomi migrano attraverso i confini delle particelle adiacenti, formando "colli" o ponti solidi tra di esse.

Man mano che il processo continua, questi colli crescono, avvicinando le particelle. Ciò riduce lo spazio vuoto (porosità) tra di esse, causando il restringimento e l'aumento della densità dell'intero componente.

Perché Non Fonderlo Semplicemente?

La sinterizzazione è preferita alla fusione per diverse ragioni chiave. Consente la creazione di parti da materiali con punti di fusione estremamente elevati (come tungsteno o molibdeno) e consente la produzione di materiali intenzionalmente porosi per applicazioni come filtri o cuscinetti autolubrificanti.

Il Ruolo del Forno: Più Che Semplice Calore

Un forno di sinterizzazione non è un semplice forno. È uno strumento di precisione progettato per creare un ambiente altamente controllato che facilita le fasi complesse del processo di sinterizzazione.

Controllo del Profilo di Temperatura

Il forno applica un profilo di temperatura specifico, non solo una singola temperatura. Ciò comporta una sequenza attentamente pianificata di aumento del calore, mantenimento a una specifica temperatura di sinterizzazione per una durata definita e quindi raffreddamento in modo controllato.

Gestione dell'Atmosfera

L'atmosfera del forno è altrettanto critica. Atmosfere diverse raggiungono obiettivi diversi:

- Atmosfere Inerti (es. Azoto, Argon): Queste prevengono reazioni chimiche indesiderate, come l'ossidazione, sulla superficie del materiale.

- Atmosfere Reattive (es. Idrogeno): Queste possono essere utilizzate per rimuovere attivamente gli ossidi superficiali esistenti, un processo chiamato "riduzione", essenziale per creare forti legami metallici.

Il Concetto di "Zonizzazione"

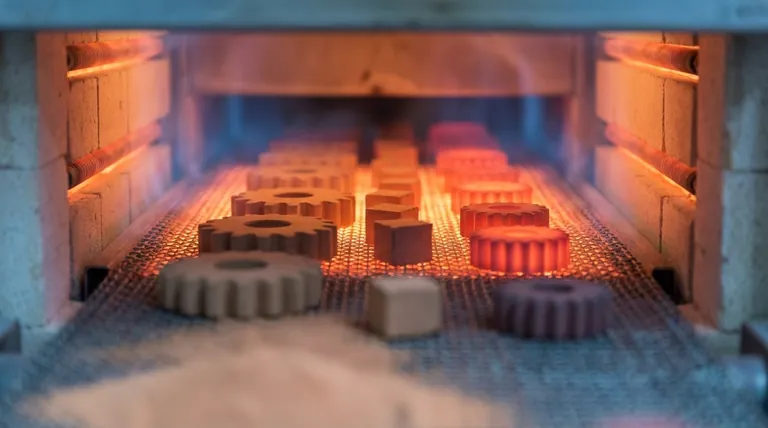

Molti forni di sinterizzazione moderni sono continui e operano con zone distinte. Un componente che si muove attraverso il forno su un nastro trasportatore passerà attraverso:

- Zona di Preriscaldamento/De-lubrificazione: Una zona a temperatura più bassa per bruciare in sicurezza i lubrificanti utilizzati durante la fase iniziale di compattazione della polvere.

- Zona ad Alta Temperatura/Sinterizzazione: La parte più calda del forno dove avviene la diffusione atomica e la densificazione.

- Zona di Raffreddamento: Una sezione di raffreddamento controllato per prevenire shock termici e indesiderati cambiamenti microstrutturali.

Comprendere i Fattori Critici

Ottenere un risultato di sinterizzazione di successo dipende dal controllo preciso di diverse variabili. La mancata gestione di queste può portare a scarti di pezzi e inefficienza del processo.

Il Rischio di Temperatura Errata

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, il pezzo sarà sotto-sinterizzato, con conseguente bassa densità e scarsa resistenza meccanica. Se la temperatura è troppo alta, può causare una crescita indesiderata dei grani (indebolendo il pezzo) o persino una fusione parziale, che rovina la forma del componente.

L'Impatto della Contaminazione Atmosferica

Anche piccole quantità di ossigeno o umidità che penetrano nel forno possono causare ossidazione sulla superficie dei pezzi metallici. Questo strato di ossido impedisce la formazione di legami metallici forti e puliti, risultando in un prodotto finale debole e fragile.

L'Importanza del Caricamento Corretto

Come evidenziato dai riferimenti, il modo in cui i pezzi vengono caricati nel forno è cruciale. Un sovraccarico o un posizionamento errato possono portare a un riscaldamento non uniforme. Alcuni pezzi potrebbero ricevere la temperatura corretta mentre altri sono troppo caldi o troppo freddi, portando a una qualità incoerente all'interno di un singolo lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni del forno che utilizzi devono essere direttamente allineate con le proprietà finali che desideri ottenere nel tuo componente.

- Se la tua attenzione principale è il raggiungimento della massima densità e resistenza: Il tuo processo deve dare priorità a un'atmosfera del forno pura, spesso riducente, e a un tempo di mantenimento ottimizzato alla temperatura di sinterizzazione di picco.

- Se la tua attenzione principale è l'efficienza del processo e la produttività: Un forno continuo multi-zona è la scelta superiore, poiché combina le fasi di de-lubrificazione, riduzione e sinterizzazione in un unico flusso ottimizzato.

- Se la tua attenzione principale è la consistenza dei pezzi e il controllo qualità: Devi imporre procedure di caricamento del forno rigorose e ripetibili e implementare un monitoraggio rigoroso sia del profilo di temperatura che della composizione atmosferica.

In definitiva, il processo di sinterizzazione detta le proprietà finali del materiale, e il forno è lo strumento critico che utilizzi per controllare tale processo.

Tabella Riassuntiva:

| Aspetto | Processo di Sinterizzazione | Ruolo del Forno |

|---|---|---|

| Obiettivo Primario | Trasformare la polvere in parte solida e densa | Fornire un ambiente termico controllato |

| Meccanismo Chiave | Diffusione atomica tra le particelle | Controllo preciso della temperatura e dell'atmosfera |

| Fattori Critici | Profilo di temperatura, tempo, purezza del materiale | Gestione delle zone, purezza dell'atmosfera, caricamento |

| Applicazioni Comuni | Metallurgia delle polveri, ceramiche, filtri | Produzione, R&S, scienza dei materiali |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo preciso della temperatura e una gestione dell'atmosfera. Sia che tu stia lavorando con metalli, ceramiche o materiali avanzati, le nostre soluzioni di sinterizzazione offrono risultati coerenti e una maggiore produttività. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi di resistenza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore