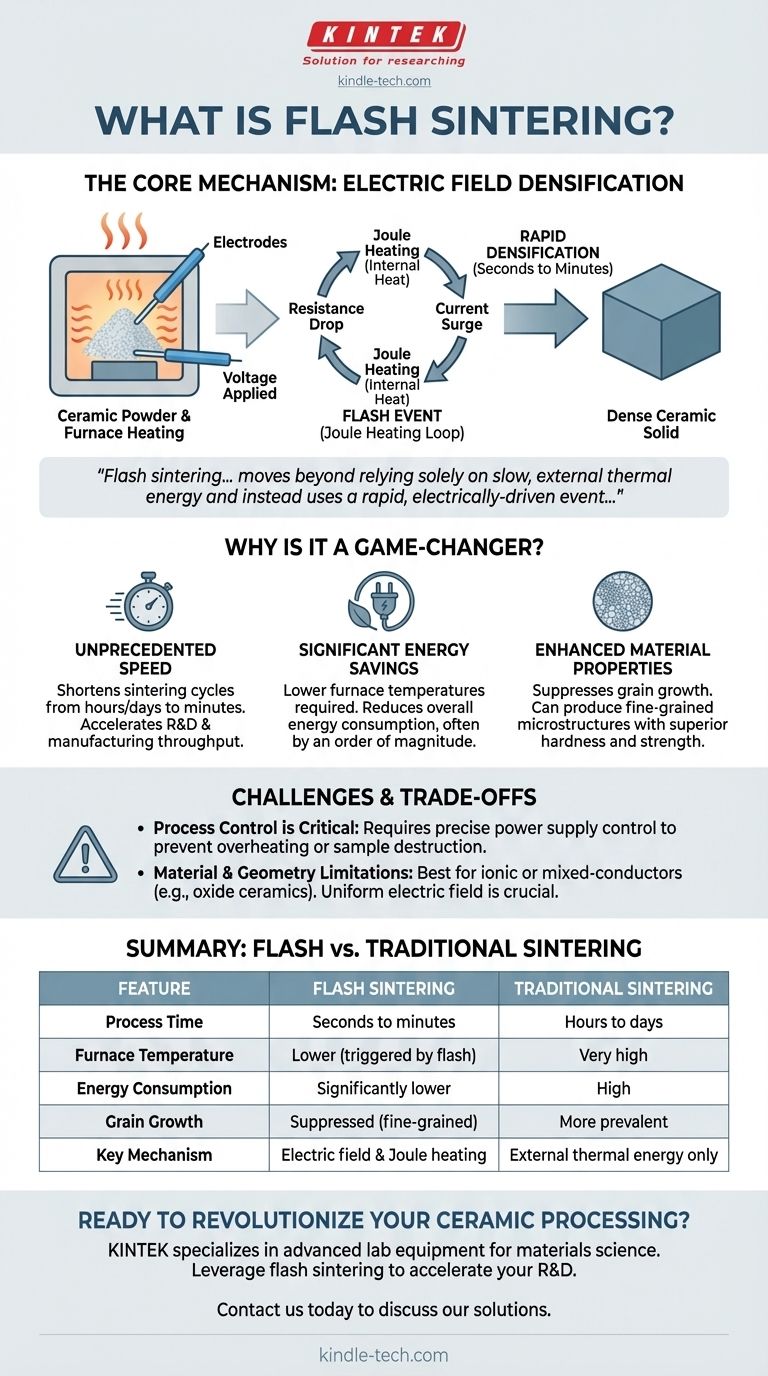

In sostanza, la sinterizzazione a flash è una tecnica avanzata di lavorazione dei materiali che utilizza un campo elettrico per accelerare drasticamente la densificazione di una polvere ceramica. Mentre il materiale viene riscaldato in un forno, l'applicazione di una tensione innesca un improvviso e non lineare aumento della conduttività elettrica e della corrente, generando un intenso calore interno—noto come riscaldamento Joule—che fonde il materiale in un solido denso in pochi secondi.

La sinterizzazione a flash rappresenta un cambiamento fondamentale nel modo in cui lavoriamo i materiali ceramici. Supera il fare affidamento esclusivamente sulla lenta energia termica esterna e utilizza invece un evento rapido guidato elettricamente per ottenere la densificazione a temperature del forno più basse e in una frazione del tempo.

Come funziona la sinterizzazione a flash: il meccanismo centrale

Per comprendere veramente il suo potenziale, è necessario comprendere la sequenza di eventi che definisce il fenomeno del "flash". È un processo controllato da un potente ciclo di feedback positivo.

L'allestimento: combinare calore ed elettricità

Il processo inizia con un allestimento standard del forno, ma con un'aggiunta fondamentale: due elettrodi vengono posti a contatto con il materiale da sinterizzare (spesso un "corpo verde" ceramico, ovvero polvere pressata).

Il forno fornisce il riscaldamento iniziale convenzionale, mentre un alimentatore collegato agli elettrodi applica un campo elettrico costante attraverso il campione.

Raggiungere la soglia: il punto di non ritorno

Man mano che la temperatura del forno aumenta lentamente, la resistività elettrica del materiale inizia a diminuire. Per molte ceramiche, questa è una proprietà naturale.

A una specifica temperatura di innesco, il materiale diventa sufficientemente conduttivo affinché una corrente elettrica piccola ma significativa fluisca attraverso di esso. Questo è il punto critico di svolta per l'intero processo.

L'evento "Flash": un effetto fuori controllo

Nel momento in cui la corrente inizia a fluire, il riscaldamento Joule (calore generato dalla resistenza elettrica) inizia a riscaldare il materiale dall'interno.

Ciò crea un potente ciclo di feedback: un leggero aumento della temperatura interna diminuisce ulteriormente la resistività del materiale, il che consente a più corrente di fluire, il che a sua volta genera ancora più riscaldamento Joule. Questo effetto termico fuori controllo provoca un picco esponenziale quasi istantaneo nella conduttività e nella temperatura.

Densificazione rapida: dalla polvere al solido

Questo calore intenso, generato internamente, fa sì che le particelle del materiale si fondano insieme ed eliminino la porosità con estrema rapidità.

L'intero processo di densificazione, che potrebbe richiedere molte ore in un forno convenzionale, viene completato in un arco di secondi o minuti una volta innescato l'evento flash.

Perché la sinterizzazione a flash cambia le regole del gioco?

Il meccanismo unico della sinterizzazione a flash offre tre vantaggi distinti rispetto ai metodi tradizionali, rendendola una tecnologia dirompente nella scienza dei materiali.

Velocità senza precedenti

Il vantaggio più evidente è la velocità. Riducendo i cicli di sinterizzazione da molte ore o addirittura giorni a pochi minuti, accelera drasticamente la ricerca, lo sviluppo e la potenziale produttività manifatturiera.

Risparmio energetico significativo

Poiché il "flash" fornisce la maggior parte dell'energia termica necessaria per la densificazione, il forno stesso non deve raggiungere le temperature estremamente elevate tipiche della sinterizzazione convenzionale.

Ciò, unito al tempo di lavorazione incredibilmente breve, si traduce in una notevole riduzione del consumo energetico complessivo, spesso di un ordine di grandezza o più.

Proprietà dei materiali migliorate

Il ciclo di riscaldamento e raffreddamento rapido aiuta a sopprimere la crescita dei grani, un problema comune nella sinterizzazione lenta ad alta temperatura che può degradare le proprietà meccaniche.

La sinterizzazione a flash produce spesso materiali con microstrutture a grana eccezionalmente fine, il che può portare a una durezza, resistenza e altre caratteristiche desiderabili superiori.

Comprendere i compromessi e le sfide

Sebbene potente, la sinterizzazione a flash non è una soluzione universale e richiede un controllo attento per essere efficace.

Il controllo del processo è fondamentale

Lo stesso effetto termico fuori controllo che rende il processo così veloce può anche portare a un guasto catastrofico. Se l'alimentatore non è controllato con precisione per limitare la corrente dopo l'evento flash, il campione può essere surriscaldato, fuso o addirittura distrutto.

Limitazioni di materiale e geometria

La tecnica funziona meglio per i materiali che mostrano la necessaria conduttività elettrica dipendente dalla temperatura, principalmente conduttori ionici o misti come molte ceramiche ossidiche (ad esempio, zirconia, ceria).

Inoltre, la geometria del campione e la qualità del contatto con l'elettrodo sono fondamentali per garantire un campo elettrico uniforme. Le non uniformità possono causare "punti caldi" e una densificazione non uniforme.

La sinterizzazione a flash è adatta alla tua applicazione?

La scelta di una tecnica di sinterizzazione dipende interamente dal tuo obiettivo finale. La sinterizzazione a flash offre vantaggi convincenti per obiettivi specifici.

- Se il tuo obiettivo principale è la produzione rapida o la prototipazione: La sinterizzazione a flash offre un significativo vantaggio in termini di velocità per la produzione rapida di componenti ceramici densi.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: Le temperature del forno più basse e i tempi di ciclo drasticamente ridotti possono portare a notevoli risparmi operativi.

- Se il tuo obiettivo principale è lo sviluppo di materiali avanzati: Le condizioni uniche di non equilibrio possono creare nuove microstrutture a grana fine con proprietà potenzialmente superiori.

Comprendendo il suo meccanismo unico, puoi sfruttare la sinterizzazione a flash per superare i vincoli tradizionali di tempo ed energia della lavorazione delle ceramiche.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a flash | Sinterizzazione tradizionale |

|---|---|---|

| Tempo di processo | Da secondi a minuti | Da ore a giorni |

| Temperatura del forno | Più bassa (innescata dall'evento flash) | Molto alta |

| Consumo energetico | Significativamente inferiore | Alto |

| Crescita dei grani | Soppressa (struttura a grana fine) | Più diffusa |

| Meccanismo chiave | Campo elettrico e riscaldamento Joule | Solo energia termica esterna |

Pronto a rivoluzionare la tua lavorazione delle ceramiche?

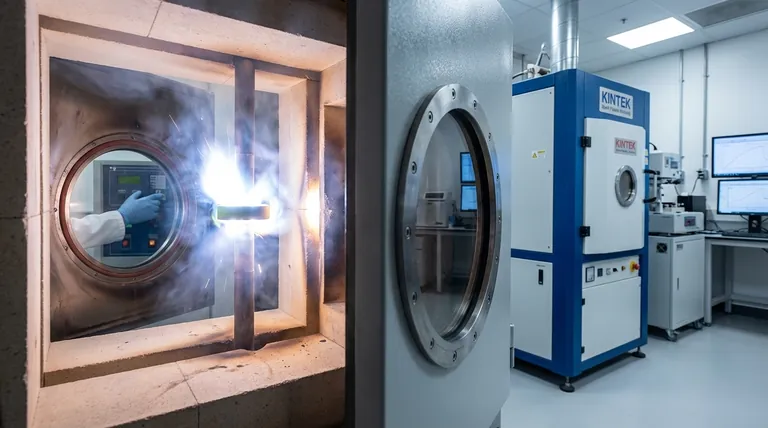

In KINTEK, siamo specializzati in apparecchiature di laboratorio avanzate per la scienza dei materiali innovativa. Le nostre soluzioni sono progettate per aiutarti a sfruttare tecniche all'avanguardia come la sinterizzazione a flash per accelerare la tua R&S e ottenere risultati superiori.

Sia che tu stia sviluppando materiali avanzati, concentrandoti sull'efficienza energetica o accelerando la prototipazione, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi.

Contattaci oggi stesso per discutere come le nostre apparecchiature di laboratorio specializzate e i materiali di consumo possono alimentare la tua prossima svolta nella tecnologia ceramica.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio