In sostanza, il ferronichel è una lega di ferro e nichel utilizzata principalmente come materia prima chiave nella produzione di acciaio inossidabile. Serve come metodo efficiente ed economico per introdurre il nichel in una fusione d'acciaio, il che è essenziale per produrre i gradi più comuni e versatili di acciaio inossidabile.

Il ferronichel non è un prodotto finito per i consumatori, ma un intermedio industriale cruciale. La sua funzione primaria è quella di fornire nichel ai produttori di acciaio in modo più economico rispetto all'uso di nichel puro, consentendo la produzione di massa di acciai resistenti alla corrosione e ad alta resistenza che definiscono il nostro mondo moderno.

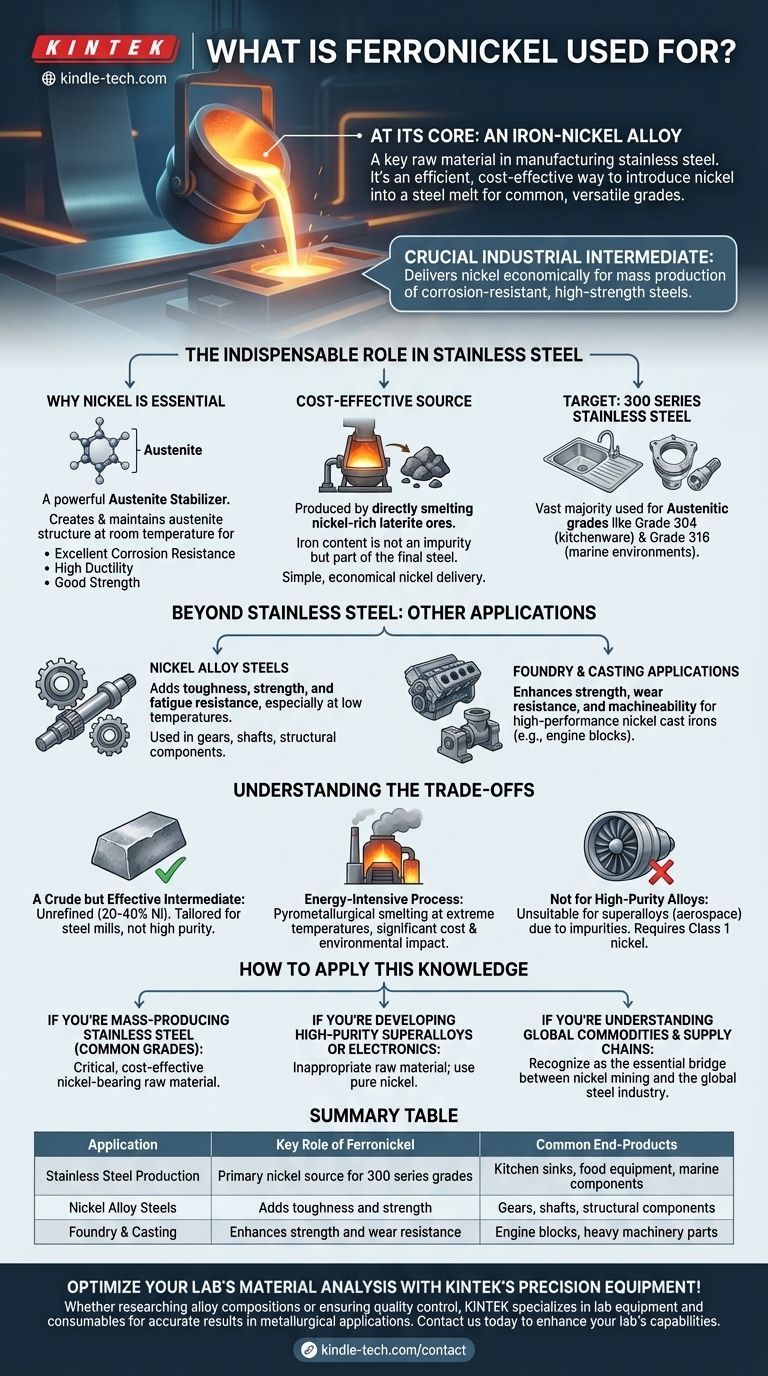

Il ruolo indispensabile nell'acciaio inossidabile

Il valore del ferronichel è indissolubilmente legato alle proprietà che il nichel conferisce all'acciaio. Senza questa semplice lega, l'acciaio inossidabile su cui facciamo affidamento sarebbe molto più costoso e meno accessibile.

Perché il nichel è essenziale per l'acciaio

Il nichel è un potente stabilizzatore di austenite. Quando aggiunto all'acciaio, aiuta a formare e mantenere una specifica struttura cristallina (austenite) a temperatura ambiente.

Questa struttura austenitica è la fonte delle proprietà più desiderabili nell'acciaio inossidabile: eccellente resistenza alla corrosione, elevata duttilità (la capacità di essere formato senza rompersi) e buona resistenza.

Ferronichel come fonte economica di nichel

La produzione di nichel puro, o "Classe 1", è un processo di raffinazione complesso e costoso. Il ferronichel, al contrario, è prodotto dalla fusione diretta di minerali lateritici ricchi di nichel.

Questo processo è molto più semplice perché non richiede la rimozione del ferro naturalmente presente nel minerale. Per un produttore di acciaio, questo contenuto di ferro non è un'impurità; diventa semplicemente parte del prodotto finale in acciaio, rendendo il ferronichel un meccanismo di consegna del nichel ideale ed economico.

L'applicazione target: acciaio inossidabile serie 300

La stragrande maggioranza del ferronichel è consumata nella produzione di acciai inossidabili austenitici, in particolare la serie 300.

Questa famiglia di acciai, inclusi l'onnipresente Grado 304 (utilizzato in lavelli da cucina e attrezzature alimentari) e il Grado 316 (utilizzato in ambienti marini e chimici), si affida al nichel fornito dal ferronichel per le sue prestazioni distintive.

Oltre l'acciaio inossidabile: altre applicazioni

Sebbene l'acciaio inossidabile rappresenti la quota maggiore del suo utilizzo, il ferronichel trova impiego anche in altre importanti applicazioni metallurgiche.

Acciai legati al nichel

Alcuni acciai a bassa lega e legati richiedono nichel per migliorare la loro tenacità, resistenza e resistenza alla fatica, specialmente a basse temperature. Il ferronichel è usato come fonte di nichel per questi gradi, che sono spesso utilizzati in applicazioni ingegneristiche esigenti come ingranaggi, alberi e componenti strutturali.

Applicazioni in fonderia e fusione

Nella produzione di ghisa, l'aggiunta di nichel può migliorare significativamente la resistenza, la resistenza all'usura e la lavorabilità del materiale. Il ferronichel è talvolta utilizzato nelle fonderie per produrre ghise al nichel ad alte prestazioni per parti come blocchi motore e componenti di macchinari pesanti.

Comprendere i compromessi

Per comprendere appieno il ruolo del ferronichel, è fondamentale capirne i limiti e il contesto della sua produzione. È una materia prima funzionale, non una lega ad alte prestazioni in sé.

Un intermedio grezzo ma efficace

Il ferronichel è un prodotto non raffinato. La sua composizione, tipicamente compresa tra il 20% e il 40% di nichel, è adattata per le acciaierie, non per applicazioni ad alta purezza. È apprezzato per ciò che contiene, non per le sue proprietà materiali.

Il processo ad alta intensità energetica

La produzione di ferronichel da minerali lateritici è un processo pirometallurgico, il che significa che comporta la fusione a temperature estremamente elevate. Questa è un'operazione molto energivora con significative considerazioni di costo e ambientali.

Non adatto per leghe ad alta purezza

Per applicazioni che richiedono purezza estremamente elevata e composizioni precise, come le superleghe utilizzate nei motori a reazione o nei componenti aerospaziali, il ferronichel non è adatto. Questi materiali avanzati richiedono l'uso di nichel puro di Classe 1 per evitare l'introduzione di impurità indesiderate.

Come applicare questa conoscenza

La tua prospettiva sul ferronichel dipende interamente dal tuo obiettivo industriale. È uno strumento per un lavoro specifico e comprenderne lo scopo è fondamentale.

- Se il tuo obiettivo principale è la produzione di massa di gradi comuni di acciaio inossidabile: Il ferronichel è la materia prima contenente nichel più critica ed economica che utilizzerai.

- Se il tuo obiettivo principale è lo sviluppo di superleghe o elettronica ad alta purezza: Il ferronichel è una materia prima inappropriata; devi utilizzare catodi o bricchette di nichel altamente raffinati e puri.

- Se il tuo obiettivo principale è comprendere le materie prime globali e le catene di approvvigionamento: Riconosci il ferronichel come il ponte essenziale che collega le operazioni minerarie di nichel con l'industria siderurgica globale.

In definitiva, il ferronichel è un materiale fondamentale e invisibile che consente la forza e la durabilità del mondo che ci circonda.

Tabella riassuntiva:

| Applicazione | Ruolo chiave del ferronichel | Prodotti finali comuni |

|---|---|---|

| Produzione di acciaio inossidabile | Fonte primaria di nichel per i gradi della serie 300 | Lavelli da cucina, attrezzature alimentari, componenti marini |

| Acciai legati al nichel | Aggiunge tenacità e resistenza | Ingranaggi, alberi, componenti strutturali |

| Fonderia e fusione | Migliora la resistenza e la resistenza all'usura | Blocchi motore, parti di macchinari pesanti |

Ottimizza l'analisi dei materiali del tuo laboratorio con l'attrezzatura di precisione di KINTEK!

Che tu stia ricercando composizioni di leghe o garantendo il controllo qualità nella produzione di acciaio, KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio che forniscono risultati accurati per applicazioni metallurgiche.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio nei test e nell'analisi dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore