Nella sua essenza, un forno di cracking dell'etilene è un massiccio reattore industriale progettato per un unico, critico scopo: scomporre termicamente grandi molecole di idrocarburi in molecole più piccole e più preziose. Attraverso un processo ad alta temperatura chiamato cracking a vapore, trasforma materie prime come etano o nafta in etilene, il principale elemento costitutivo della maggior parte delle plastiche del mondo, e altri preziosi co-prodotti.

Il forno di cracking è il cuore ad alta temperatura della moderna industria petrolchimica. Non si limita a riscaldare una sostanza; utilizza energia termica controllata con precisione per decomporre le materie prime negli ingredienti chimici fondamentali necessari per innumerevoli prodotti.

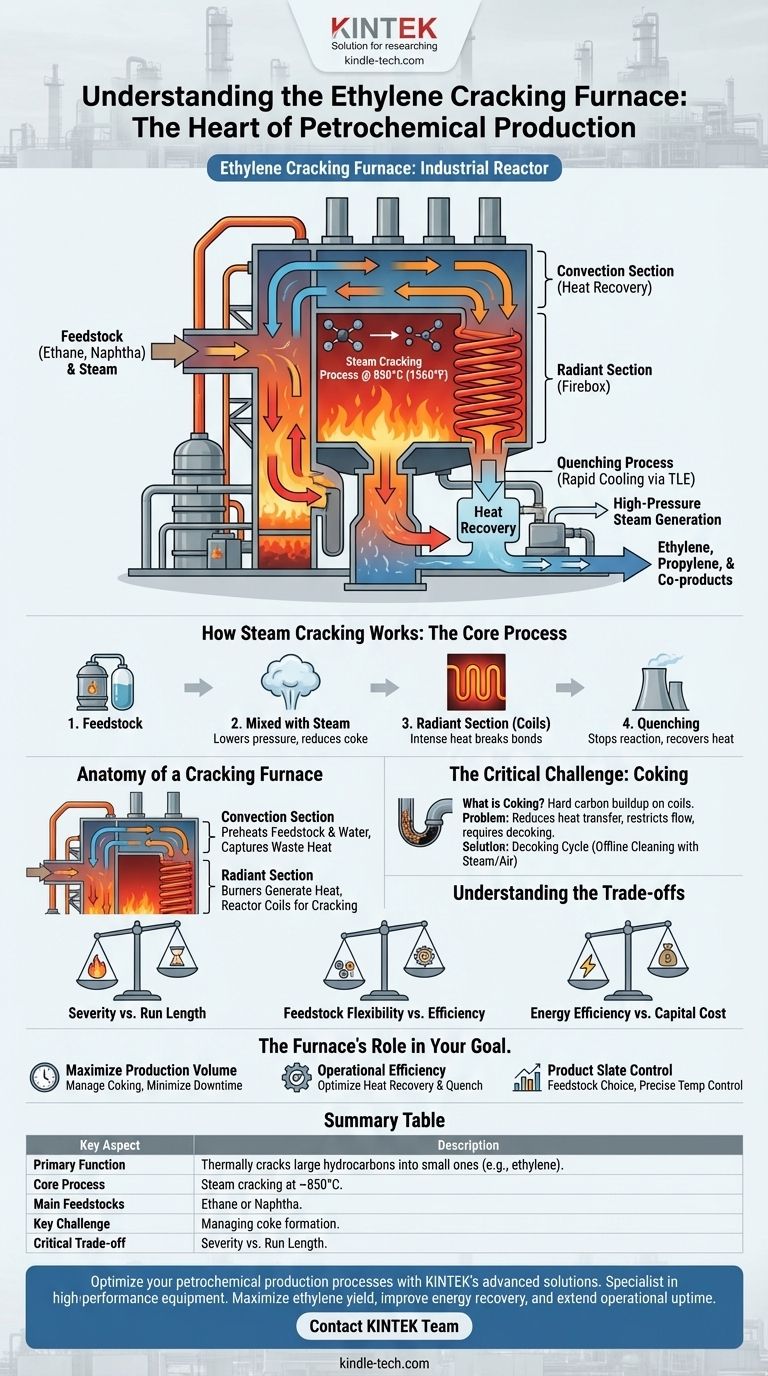

Come funziona il cracking a vapore: il processo fondamentale

Il forno opera sul principio della decomposizione termica. Sottoponendo gli idrocarburi a calore estremo in un ambiente controllato, i legami chimici che li tengono uniti vengono rotti, o "craccati", risultando in una miscela di molecole più piccole.

La materia prima

Il processo inizia con una materia prima idrocarburica. Si tratta tipicamente di un idrocarburo leggero come l'etano (un componente del gas naturale) o di un flusso liquido più pesante come la nafta (un prodotto di raffineria). La scelta della materia prima determina il design del forno e la miscela di prodotti che produrrà.

Il ruolo del vapore

La materia prima idrocarburica viene miscelata con vapore prima di entrare nel forno. Il vapore svolge due funzioni critiche: abbassa la pressione parziale degli idrocarburi, il che favorisce le reazioni di cracking desiderate, e riduce la formazione di coke, un sottoprodotto di carbonio duro che sporca l'attrezzatura.

Le serpentine del forno (sezione radiante)

Questa miscela fluisce in una rete di tubi, o serpentine, situate nella parte più calda del forno—la sezione radiante o "camera di combustione". Qui, i bruciatori riscaldano le serpentine a temperature intorno agli 850°C (1560°F). Nella frazione di secondo che la miscela trascorre all'interno di queste serpentine, il calore intenso scompone le molecole di idrocarburi.

Il processo di raffreddamento rapido (quenching)

La reazione deve essere interrotta quasi istantaneamente per fissare la miscela di prodotti desiderata e prevenire ulteriori reazioni indesiderate. Il gas caldo che esce dalle serpentine viene rapidamente raffreddato in un dispositivo chiamato scambiatore a linea di trasferimento (TLE) o raffreddatore di tempra. Questo processo recupera anche una vasta quantità di calore, che viene utilizzata per generare prezioso vapore ad alta pressione, migliorando significativamente l'efficienza energetica complessiva dell'impianto.

Anatomia di un forno di cracking

Un forno di cracking è un'opera di ingegneria complessa e altamente integrata, tipicamente divisa in due sezioni principali.

La sezione a convezione

Questa è la sezione superiore e più fredda del forno. Il suo compito principale è il recupero del calore. I gas di scarico caldi provenienti dai bruciatori sottostanti viaggiano attraverso questa sezione, preriscaldando la materia prima in ingresso, il vapore e l'acqua della caldaia. Questo cattura il calore di scarto e riduce drasticamente il consumo di combustibile del forno.

La sezione radiante (camera di combustione)

Questo è il cuore inferiore e ad alta temperatura del forno. Ospita i bruciatori che generano l'immenso calore e le serpentine del reattore dove avviene la vera reazione di cracking. Il design di questa sezione è fondamentale per garantire una distribuzione uniforme del calore e raggiungere le condizioni di reazione desiderate.

La sfida critica: la cokizzazione

La più grande sfida operativa in un cracker a vapore è la gestione di un sottoprodotto inevitabile: il coke.

Cos'è la cokizzazione?

Il coke è una forma dura e solida di carbonio che si deposita gradualmente sulla superficie interna delle serpentine del reattore. È un risultato naturale delle reazioni di cracking ad alta temperatura.

Perché la cokizzazione è un problema

Man mano che il coke si accumula, agisce come un isolante, riducendo il trasferimento di calore al gas di processo. Questo costringe gli operatori ad aumentare la velocità di combustione per mantenere la temperatura richiesta. Lo strato di coke restringe anche il percorso del flusso, aumentando la caduta di pressione attraverso le serpentine e limitando in ultima analisi la capacità del forno.

Il ciclo di decokizzazione

Alla fine, l'accumulo di coke diventa così grave che il forno deve essere messo fuori servizio per la pulizia. Questo processo, noto come decokizzazione, comporta lo spegnimento dell'alimentazione di idrocarburi e l'uso di una miscela di vapore e aria per bruciare accuratamente il coke dalle serpentine. Questo tempo di inattività rappresenta una significativa perdita di produzione.

Comprendere i compromessi

Operare efficacemente un forno di cracking richiede di bilanciare diversi fattori contrastanti.

Severità vs. durata del ciclo

Operare a temperature più elevate (maggiore "severità") può aumentare la resa di etilene prezioso. Tuttavia, accelera anche drasticamente il tasso di formazione di coke, portando a tempi di funzionamento più brevi tra i cicli di decokizzazione.

Flessibilità della materia prima vs. efficienza

Un forno progettato specificamente per una materia prima leggera come l'etano sarà altamente efficiente per tale alimentazione ma potrebbe funzionare male con un'alimentazione più pesante come la nafta. Un design più flessibile può gestire più materie prime ma potrebbe non essere perfettamente ottimizzato per nessuna singola.

Efficienza energetica vs. costo del capitale

L'incorporazione di sistemi di recupero del calore più estesi nella sezione a convezione aumenta l'efficienza energetica del forno e riduce i costi operativi. Tuttavia, questi sistemi complessi aumentano anche significativamente l'investimento iniziale di capitale richiesto per costruire il forno.

Il ruolo del forno nel tuo obiettivo

Comprendere la funzione del forno è fondamentale per comprendere l'intera catena del valore petrolchimico. Le sue prestazioni dettano direttamente la redditività e l'efficienza dell'impianto.

- Se il tuo obiettivo principale è massimizzare il volume di produzione: L'obiettivo critico è gestire il tasso di cokizzazione per estendere il tempo di "funzionamento" e minimizzare i tempi di inattività per la decokizzazione.

- Se il tuo obiettivo principale è l'efficienza operativa: Il design dei sistemi di recupero del calore nella sezione a convezione e degli scambiatori di tempra è fondamentale per minimizzare il consumo di combustibile.

- Se il tuo obiettivo principale è il controllo della gamma di prodotti: La scelta della materia prima e il controllo preciso delle temperature operative del forno sono le leve primarie per determinare la resa finale di etilene, propilene e altri co-prodotti.

In definitiva, il forno di cracking dell'etilene è il potente motore che converte i combustibili fossili grezzi nei blocchi chimici di alto valore che costituiscono la base del nostro mondo materiale moderno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Cracca termicamente grandi molecole di idrocarburi in molecole più piccole (es. etilene). |

| Processo fondamentale | Cracking a vapore a temperature intorno agli 850°C (1560°F). |

| Principali materie prime | Etano (da gas naturale) o nafta (da raffinerie). |

| Sfida chiave | Gestione della formazione di coke, che richiede cicli periodici di decokizzazione. |

| Compromesso critico | Maggiore severità (temperatura) aumenta la resa di etilene ma accorcia la durata del ciclo. |

Ottimizza i tuoi processi di produzione petrolchimica con le soluzioni avanzate di KINTEK. Come specialisti in apparecchiature di laboratorio e industriali ad alte prestazioni, comprendiamo il delicato equilibrio tra severità del forno, efficienza e durata del ciclo. Che il tuo obiettivo sia massimizzare la resa di etilene, migliorare il recupero energetico o estendere i tempi di attività operativa, la nostra esperienza può aiutarti a raggiungerlo. Contatta il nostro team oggi stesso per discutere come possiamo supportare le tue esigenze specifiche nella ricerca sulla catalisi, nei test sui materiali e nell'ottimizzazione dei processi.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni