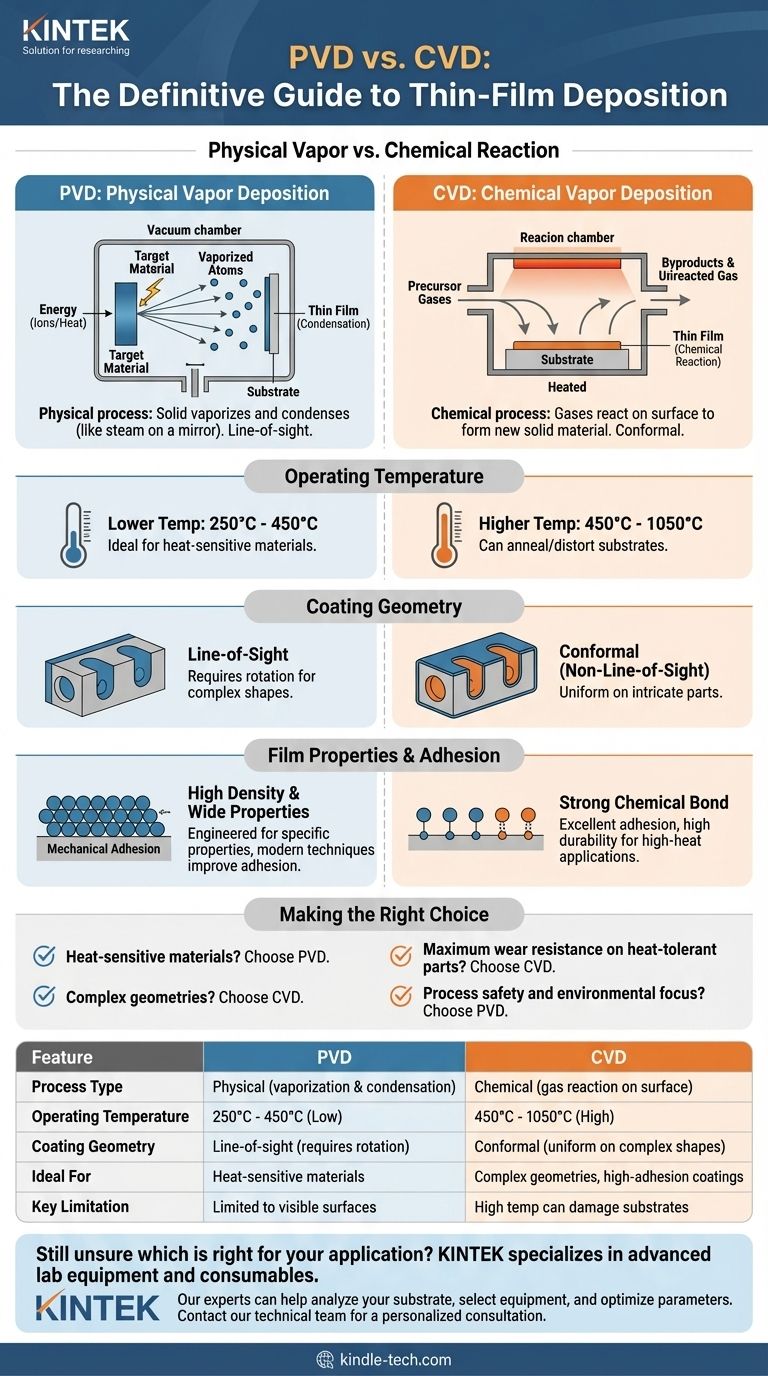

Fondamentalmente, la differenza tra PVD e CVD risiede nel modo in cui viene creato il film sottile. La deposizione fisica da vapore (PVD) è un processo fisico in cui un materiale solido viene vaporizzato e poi condensa sulla superficie del pezzo, proprio come il vapore che appanna uno specchio freddo. La deposizione chimica da vapore (CVD), al contrario, è un processo chimico in cui i gas precursori reagiscono sulla superficie per formare un materiale solido completamente nuovo, il rivestimento stesso.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia appropriato per il compito. La distinzione fondamentale — condensazione fisica contro reazione chimica — determina fattori critici come la temperatura operativa e la capacità di rivestire forme complesse, rendendo la decisione una funzione del materiale e della geometria.

Il Processo Fondamentale: Fisico vs. Chimico

I nomi stessi rivelano la distinzione primaria. Un processo si basa sulla fisica (cambiamenti di stato), mentre l'altro si basa sulla chimica (formazione di nuove sostanze).

PVD: Un Processo di Condensazione Fisica

Nel PVD, il materiale di rivestimento inizia come un bersaglio solido in una camera a vuoto. Questo solido viene bombardato con energia (come ioni nello sputtering o calore nell'evaporazione) che espelle atomi o molecole dalla sua superficie.

Queste particelle vaporizzate viaggiano in linea retta attraverso il vuoto e si depositano sul substrato, costruendo fisicamente il film strato dopo strato. Nessuna reazione chimica avviene sul substrato; è un trasferimento diretto di materiale dalla sorgente alla superficie.

CVD: Una Reazione Chimica sulla Superficie

Nel CVD, il substrato viene posto in una camera di reazione e riscaldato. Viene quindi introdotta una miscela di gas precursori attentamente controllata.

Quando questi gas entrano in contatto con il substrato caldo, innescano una reazione chimica. Questa reazione decompone i gas e forma un nuovo film solido sulla superficie del pezzo. I gas non reagiti e i sottoprodotti vengono quindi pompati via.

Come Questa Differenza Influisce sulla Tua Applicazione

La distinzione tra un processo fisico e chimico non è meramente accademica. Ha conseguenze dirette e pratiche per la temperatura, la geometria e le proprietà del film.

Temperatura Operativa

Il PVD opera a temperature significativamente più basse, tipicamente tra 250°C e 450°C. Questo lo rende ideale per rivestire materiali che non possono sopportare alte temperature senza alterare le loro proprietà fondamentali.

Il CVD richiede temperature molto più elevate per innescare le reazioni chimiche necessarie, solitamente tra 450°C e 1050°C. Questo calore elevato può ricuocere, ammorbidire o distorcere substrati sensibili al calore come l'acciaio temprato o le leghe di alluminio.

Geometria del Rivestimento (Linea di Vista vs. Conforme)

Il PVD è un processo a linea di vista. Il materiale di rivestimento vaporizzato viaggia in linea retta, il che significa che può rivestire solo le superfici che può "vedere" dalla sorgente. Il rivestimento di forme complesse o fori interni richiede attrezzature complesse e la rotazione del pezzo per garantire una copertura uniforme.

Il CVD è un processo conforme (non a linea di vista). Poiché il rivestimento è formato da gas che fluiscono attorno al pezzo, può rivestire uniformemente forme intricate, bordi affilati e persino canali interni con facilità.

Proprietà del Film e Adesione

I rivestimenti CVD spesso mostrano un'adesione molto forte perché il film è chimicamente legato al materiale del substrato. L'alta temperatura promuove la diffusione all'interfaccia, creando un legame molto duraturo.

I rivestimenti PVD possono essere progettati per avere una densità estremamente elevata e un'ampia gamma di proprietà. Sebbene l'adesione sia tipicamente meccanica, le moderne tecniche PVD come lo sputtering a magnetron a impulsi ad alta potenza (HiPIMS) possono creare film eccezionalmente ben aderenti.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione universale. Scegliere quella giusta richiede di riconoscere i loro limiti intrinseci.

La Limitazione del Calore del CVD

Lo svantaggio principale del CVD tradizionale è la sua alta temperatura di processo. Questo lo esclude immediatamente per una vasta gamma di applicazioni che coinvolgono componenti già trattati termicamente per ottenere una durezza o tenacità specifica.

La Limitazione Geometrica del PVD

La natura a linea di vista del PVD è la sua sfida più grande. Non tenerne conto può portare a rivestimenti irregolari o inesistenti su alcune aree di un pezzo complesso, compromettendone le prestazioni. Ottenere l'uniformità spesso aggiunge costi e complessità al processo.

Preoccupazioni Ambientali e di Sicurezza

I processi CVD utilizzano frequentemente gas precursori tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in protocolli di sicurezza, sistemi di gestione dei gas e abbattimento dei rifiuti, il che può renderlo un'operazione più complessa e pericolosa rispetto al PVD. Il PVD, essendo un processo fisico in vuoto, è generalmente considerato più rispettoso dell'ambiente.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo substrato e delle prestazioni finali del pezzo.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come acciaio temprato o alluminio): il PVD è la scelta corretta grazie alla sua temperatura operativa significativamente più bassa.

- Se il tuo obiettivo principale è creare un rivestimento uniforme su parti con geometrie interne complesse: il CVD è superiore perché i gas precursori possono penetrare e reagire su tutte le superfici esposte.

- Se il tuo obiettivo principale è la massima resistenza all'usura su un substrato che può tollerare alte temperature: il CVD offre spesso un'adesione e una qualità del film eccezionali, rendendolo una scelta di punta per applicazioni come gli utensili da taglio in carburo.

- Se il tuo obiettivo principale è la sicurezza del processo e l'impatto ambientale: il PVD è generalmente la tecnologia più semplice e "verde", evitando i gas pericolosi comuni a molti processi CVD.

Comprendendo il compromesso fondamentale tra la deposizione fisica del PVD e la reazione chimica del CVD, puoi selezionare con sicurezza la tecnologia giusta per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (vaporizzazione & condensazione) | Chimico (reazione di gas sulla superficie) |

| Temperatura Operativa | 250°C - 450°C (Bassa) | 450°C - 1050°C (Alta) |

| Geometria del Rivestimento | A linea di vista (richiede rotazione per forme complesse) | Conforme (uniforme su forme complesse & canali interni) |

| Ideale Per | Materiali sensibili al calore (acciaio temprato, alluminio) | Geometrie complesse, rivestimenti ad alta adesione su substrati tolleranti al calore |

| Limitazione Chiave | Limitato alle superfici visibili dalla sorgente | L'alta temperatura può danneggiare i substrati sensibili al calore |

Ancora incerto se PVD o CVD sia giusto per la tua specifica applicazione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, soddisfacendo un'ampia gamma di esigenze di laboratorio. I nostri esperti possono aiutarti a:

- Analizzare il materiale e la geometria del tuo substrato per determinare il processo di rivestimento ottimale

- Selezionare l'attrezzatura giusta per le tue specifiche esigenze PVD o CVD

- Ottimizzare i parametri di rivestimento per una qualità e prestazioni del film superiori

Non lasciare i risultati del tuo rivestimento al caso — contatta oggi il nostro team tecnico per una consulenza personalizzata e assicurati di scegliere la tecnologia giusta per il successo del tuo progetto!

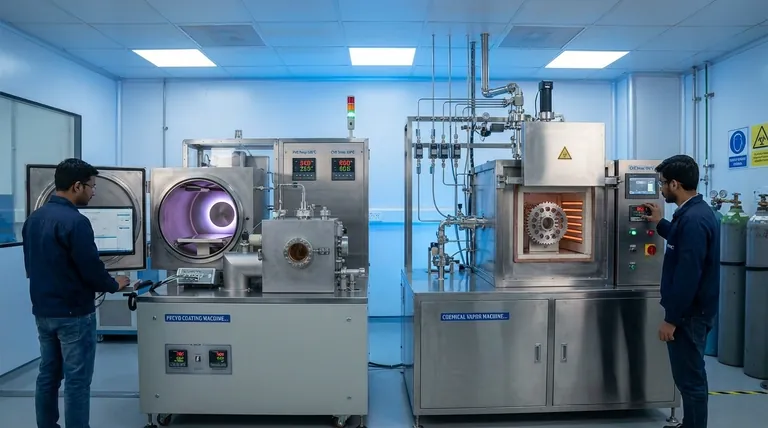

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili