In chimica e scienza dei materiali, la deposizione è il processo mediante il quale un materiale in stato gassoso o di plasma passa direttamente allo stato solido, formando un sottile strato su una superficie, nota come substrato. È il processo fondamentale utilizzato per creare film sottili, componenti critici in tutto, dai microchip agli impianti medici. Essenzialmente, è l'inverso di processi come la sublimazione o l'evaporazione.

La deposizione non è semplicemente un cambiamento di fase; è una tecnica ingegneristica altamente controllata. Lo scopo principale è depositare un film ultrasottile di un materiale specifico su un substrato per alterarne intenzionalmente le proprietà superficiali, come la conduttività, la durezza o il comportamento ottico.

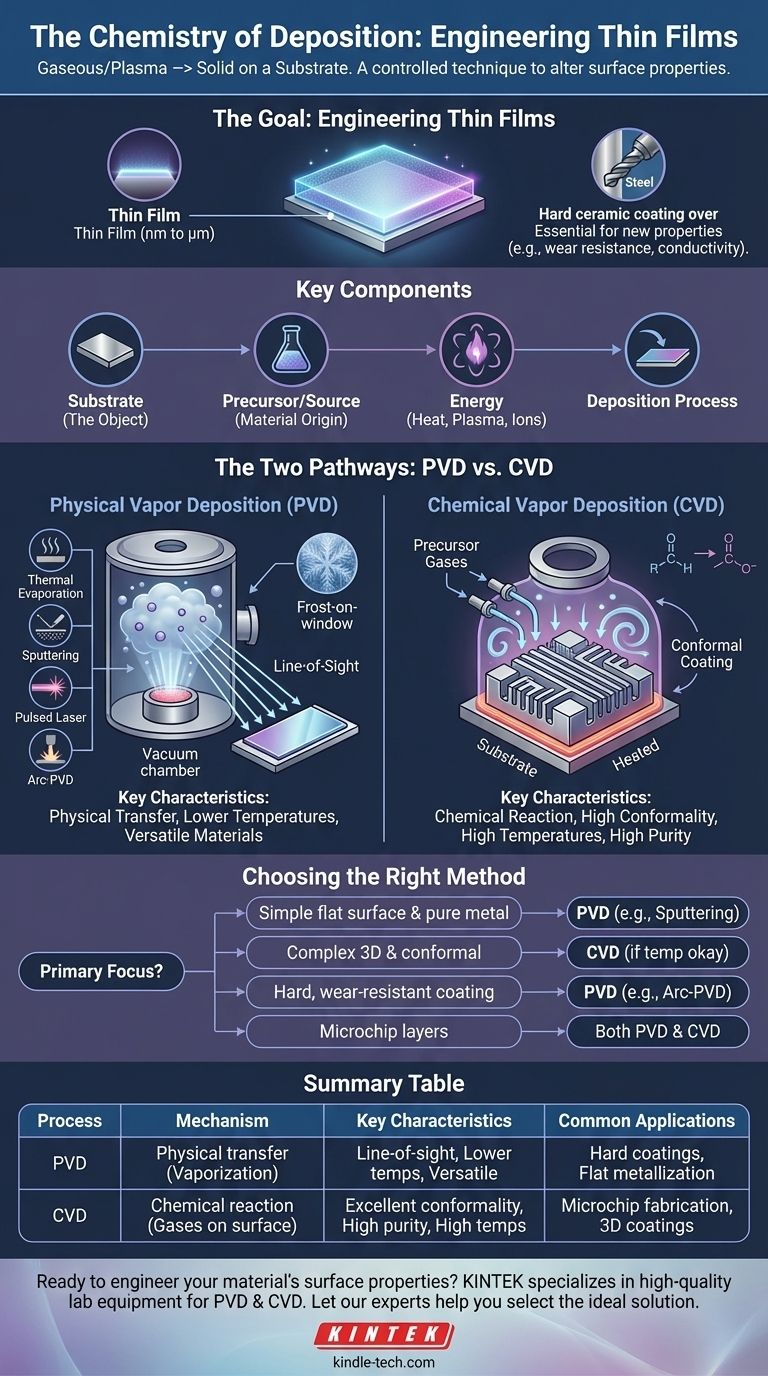

L'obiettivo della deposizione: ingegnerizzare film sottili

I processi di deposizione sono progettati per creare film sottili, che sono strati di materiale con uno spessore che va da pochi atomi (nanometri) a diverse migliaia di atomi (micrometri).

Perché i film sottili sono essenziali

Un film sottile può conferire a un materiale di massa proprietà completamente nuove senza modificarne la struttura di base. Questo è un modo incredibilmente efficiente per ingegnerizzare un materiale per un compito specifico.

Ad esempio, un rivestimento duro e resistente all'usura può essere depositato su una punta da trapano in acciaio standard, aumentandone drasticamente la durata e le prestazioni. La massa della punta del trapano rimane acciaio resistente ed economico, mentre la superficie acquisisce le proprietà di una ceramica molto più dura.

Le componenti chiave della deposizione

Ogni processo di deposizione coinvolge tre elementi fondamentali:

- Substrato: L'oggetto o il materiale su cui viene depositato il film.

- Precursore/Sorgente: Il materiale che formerà il film. Questo parte come solido, liquido o gas prima di essere trasportato al substrato.

- Energia: La fonte di energia (ad esempio, calore, plasma, ioni, fotoni) che guida la trasformazione e il trasporto del materiale precursore.

Le due vie principali: fisica vs. chimica

Tutte le tecniche di deposizione rientrano in una delle due categorie principali. La distinzione tra loro è cruciale per comprenderne le capacità e i limiti.

Deposizione Fisica da Fase Vapore (PVD)

Nella PVD, il materiale da depositare viene fisicamente convertito in vapore e trasportato al substrato, dove si ricondensa in uno stato solido. Non avviene alcuna reazione chimica sulla superficie del substrato.

Pensala come all'ebollizione dell'acqua per creare vapore che poi si condensa come brina su una finestra fredda. La brina è chimicamente identica all'acqua da cui si è partiti.

Le tecniche PVD comuni includono:

- Evaporazione Termica: Un materiale sorgente viene riscaldato in un vuoto fino a quando non evapora, e il vapore viaggia fino a condensarsi sul substrato più freddo.

- Sputtering: Un bersaglio realizzato con il materiale sorgente viene bombardato con ioni ad alta energia (un plasma), che strappano fisicamente gli atomi dal bersaglio. Questi atomi viaggiano quindi e si depositano sul substrato.

- Deposizione Laser Pulsata: Un laser ad alta potenza abla (strappa via) materiale da un bersaglio, creando un pennacchio di plasma che si deposita sul substrato.

- Deposizione ad Arco Catodico (Arc-PVD): Viene utilizzato un arco elettrico ad alta corrente per vaporizzare il materiale da un bersaglio catodico, creando un vapore altamente ionizzato che forma un film denso.

Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie del substrato riscaldato per produrre il film solido desiderato.

A differenza della PVD, una reazione chimica è il cuore del processo. Il film risultante è un nuovo materiale formato dai gas precursori. È come mescolare due gas che, a contatto con una superficie calda, reagiscono formando un residuo solido.

Comprendere i compromessi

La scelta tra PVD e CVD dipende interamente dalle proprietà del film desiderate, dal materiale del substrato e dalla geometria della parte da rivestire.

PVD: direzionalità e versatilità dei materiali

I processi PVD sono generalmente "a linea di vista", il che significa che il materiale depositante viaggia in linea retta dalla sorgente al substrato.

Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali. Tuttavia, la PVD può essere eseguita a temperature inferiori rispetto a molti processi CVD e può depositare una vasta gamma di materiali, inclusi metalli, leghe e molte ceramiche.

CVD: conformità e purezza

Poiché il precursore è un gas che circonda l'oggetto, la CVD è eccellente nel produrre rivestimenti altamente conformi che coprono uniformemente superfici intricate e complesse.

La CVD può anche produrre film di purezza e qualità cristallina estremamente elevate, il che è fondamentale per l'industria dei semiconduttori. Il suo limite principale sono le temperature tipicamente elevate richieste, che possono danneggiare i substrati sensibili, e la natura spesso pericolosa dei gas precursori.

Come applicarlo al tuo obiettivo

Il metodo migliore è determinato dalle caratteristiche del film richieste e dai limiti del substrato.

- Se la tua attenzione principale è rivestire una superficie piana semplice con un metallo puro: i metodi PVD come lo sputtering o l'evaporazione termica sono spesso i più diretti ed economici.

- Se la tua attenzione principale è creare un film cristallino altamente uniforme su un oggetto 3D complesso: la CVD è probabilmente la scelta migliore, a condizione che il substrato possa sopportare le alte temperature del processo.

- Se la tua attenzione principale è depositare un rivestimento molto duro e resistente all'usura sugli utensili: le tecniche PVD come lo sputtering o la deposizione ad arco catodico sono standard del settore.

- Se la tua attenzione principale è fabbricare gli strati fondamentali di un microchip: sia la PVD che varie forme di CVD sono utilizzate ampiamente per diversi strati, scelte per le loro specifiche proprietà elettriche e purezza.

In definitiva, comprendere la distinzione tra trasferimento fisico (PVD) e reazione chimica (CVD) è la chiave per selezionare lo strumento giusto per ingegnerizzare la superficie di un materiale.

Tabella riassuntiva:

| Tipo di Processo | Meccanismo | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Fisica da Fase Vapore (PVD) | Trasferimento fisico del materiale tramite vaporizzazione. | Linea di vista, temperature più basse, materiali versatili. | Rivestimenti duri per utensili, metallizzazione di superfici piane. |

| Deposizione Chimica da Fase Vapore (CVD) | Reazione chimica dei gas precursori su una superficie calda. | Eccellente conformità su forme complesse, elevata purezza, temperature elevate. | Fabbricazione di microchip, rivestimenti uniformi su oggetti 3D. |

Pronto a ingegnerizzare le proprietà superficiali del tuo materiale?

Il giusto processo di deposizione è fondamentale per ottenere la conduttività, la durezza o le prestazioni desiderate nella tua applicazione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per i processi sia PVD che CVD, servendo laboratori di ricerca e industriali.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per il tuo substrato e i tuoi obiettivi di film sottile. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come possiamo migliorare le capacità del tuo laboratorio.

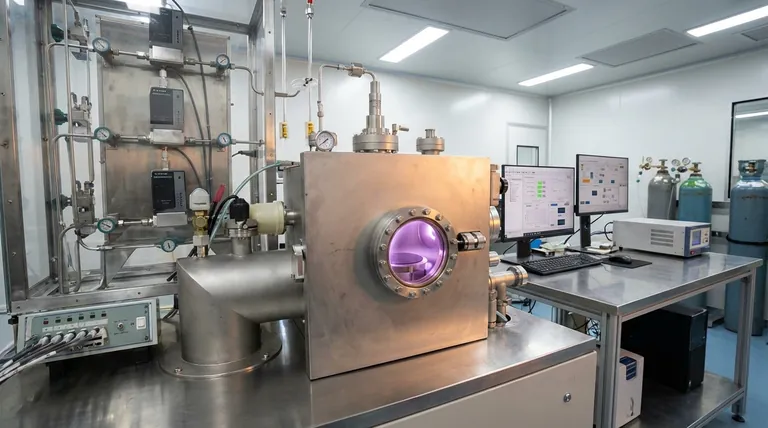

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione