La deposizione di film di diamante è un processo per far crescere un sottile strato di diamante sintetico sulla superficie di un altro materiale, noto come substrato. Utilizza principalmente una tecnica chiamata Deposizione Chimica da Fase Vapore (CVD), che comporta l'introduzione di un gas contenente carbonio (come il metano) e idrogeno in una camera. Una fonte di energia viene quindi utilizzata per scomporre questi gas in atomi reattivi che si depositano sul substrato e si dispongono nella struttura cristallina del diamante.

La sfida centrale nella crescita del diamante non è creare carbonio, ma creare un ambiente chimico specifico in cui la struttura atomica del diamante ($\text{sp}^3$) abbia molte più probabilità di formarsi e rimanere stabile rispetto alla struttura della grafite ($\text{sp}^2$). Ciò si ottiene utilizzando una fonte di energia per generare idrogeno atomico, che agisce come un "giardiniere" selettivo per il film in crescita.

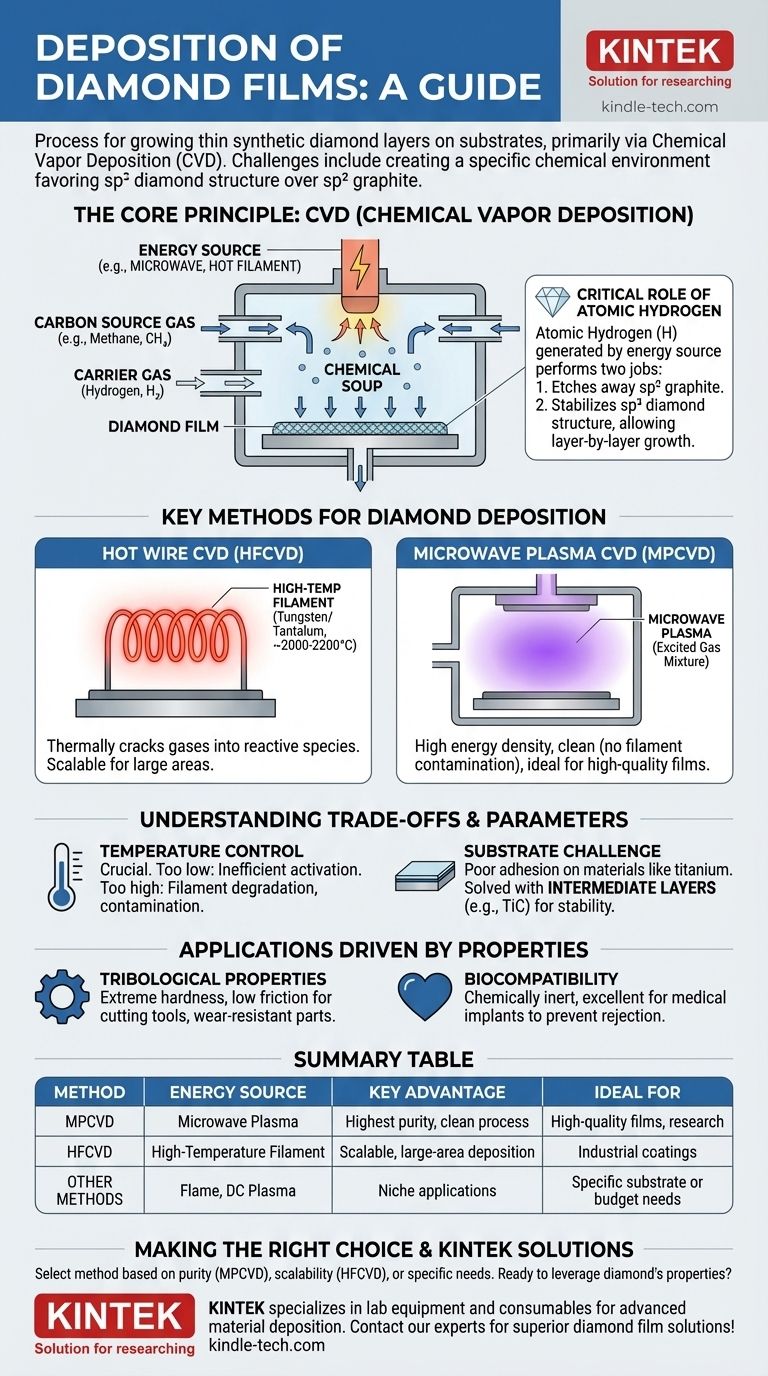

Il Principio Fondamentale: Deposizione Chimica da Fase Vapore (CVD)

La CVD è la base della moderna deposizione di film di diamante. Consente la creazione di diamante di elevata purezza a pressioni molto inferiori a un'atmosfera, a differenza dei metodi ad altissima pressione e alta temperatura utilizzati per creare diamanti industriali sfusi.

Come Funziona la CVD per il Diamante

Il processo richiede alcuni ingredienti chiave: un substrato su cui crescere, un gas fonte di carbonio (tipicamente metano, $\text{CH}_4$), un gas vettore (idrogeno, $\text{H}_2$) e una potente fonte di energia. L'energia attiva i gas, creando la "zuppa" chimica necessaria per la formazione del diamante.

Il Ruolo Critico dell'Idrogeno Atomico

Gli atomi di carbonio possono legarsi in due modi principali: la configurazione $\text{sp}^2$ (che forma fogli piatti di grafite) o la configurazione $\text{sp}^3$ (che forma il forte reticolo tetraedrico del diamante). Nelle normali condizioni di CVD, la grafite si forma più facilmente.

La chiave del successo è l'idrogeno atomico. La fonte di energia scompone le molecole di idrogeno stabili ($\text{H}_2$) in atomi di idrogeno singoli altamente reattivi ($\text{H}$). Questo idrogeno atomico svolge due compiti critici:

- Erode preferenzialmente qualsiasi grafite legata $\text{sp}^2$ che si forma sulla superficie.

- Stabilizza la struttura diamantata legata $\text{sp}^3$, permettendole di crescere strato dopo strato.

Metodi Chiave per la Deposizione del Diamante

Sebbene il principio sia lo stesso, metodi diversi utilizzano fonti di energia diverse per attivare i gas.

CVD a Filamento Caldo (HFCVD)

Questo metodo, sviluppato all'inizio degli anni '80, utilizza un filamento ad alta temperatura realizzato in tungsteno o tantalio. Il filamento viene riscaldato a circa 2000-2200°C.

I gas che passano su questo filo estremamente caldo vengono fratturati termicamente, o "scissi", nelle specie di carbonio reattive e nell'idrogeno atomico necessari per la crescita del diamante.

CVD a Plasma a Microonde (MPCVD)

Questo è ora un metodo ampiamente preferito. Utilizza le microonde per eccitare la miscela di gas in un plasma, che è uno stato eccitato della materia contenente ioni ed elettroni.

Questo plasma fornisce una densità di energia molto elevata ed è eccezionalmente pulito, poiché non vi è alcun filamento caldo che potrebbe potenzialmente contaminare il film di diamante. Ciò lo rende ideale per produrre film di alta qualità.

Altri Metodi Collaudati

Sebbene HFCVD e MPCVD siano comuni, esistono altre tecniche, tra cui la CVD a Combustione di Fiamma e la CVD assistita da Plasma DC. Ognuna utilizza un meccanismo diverso per generare l'energia e le specie reattive necessarie.

Comprendere i Compromessi e i Parametri Critici

Depositare film di diamante di alta qualità è una scienza precisa in cui piccoli cambiamenti nelle variabili di processo possono avere effetti significativi.

L'Importanza della Temperatura

La temperatura è probabilmente il parametro più cruciale. Nella CVD a Filamento Caldo, la temperatura del filamento deve essere meticolosamente controllata.

Se la temperatura è troppo bassa, i gas non si attivano in modo efficiente, ostacolando o impedendo la formazione del diamante. Se è troppo alta, il filamento può degradarsi e contaminare il substrato e il film in crescita.

La Sfida del Substrato

Il diamante non cresce facilmente su ogni materiale. Per alcuni substrati, come il titanio, una deposizione diretta può fallire a causa di scarsa adesione o reazioni chimiche indesiderate.

Per risolvere questo problema, i ricercatori utilizzano strati intermedi. Ad esempio, un sottile strato di carburo di titanio ($\text{TiC}$) può essere depositato per primo, creando una superficie più stabile e ricettiva su cui il film di diamante può aderire.

Applicazioni Guidate dalle Proprietà

Il motivo di questo processo complesso sono le eccezionali proprietà del diamante. I film forniscono estrema durezza e basso attrito (proprietà tribologiche) per utensili da taglio e parti resistenti all'usura.

Inoltre, il diamante è altamente biocompatibile e chimicamente inerte, il che lo rende un eccellente rivestimento per impianti medici per prevenire il rigetto da parte dell'organismo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dal risultato desiderato, bilanciando la qualità del film, il costo e l'applicazione specifica.

- Se la tua attenzione principale è la massima purezza e qualità del film: MPCVD è spesso la scelta ideale grazie al suo ambiente plasma pulito, senza filamenti e ad alta energia.

- Se la tua attenzione principale è la deposizione su aree ampie e scalabile: HFCVD è un metodo robusto e ben compreso, ma richiede un controllo preciso della temperatura per evitare contaminazioni.

- Se la tua attenzione principale è il rivestimento di un materiale chimicamente reattivo: Devi ricercare e implementare un adeguato strato tampone intermedio per garantire una corretta adesione e stabilità del film.

In definitiva, il successo della deposizione di film di diamante dipende dal controllo preciso dell'ambiente chimico per favorire la crescita della struttura atomica unica del diamante.

Tabella Riassuntiva:

| Metodo | Fonte di Energia | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| CVD a Plasma a Microonde (MPCVD) | Plasma a Microonde | Massima purezza, processo pulito | Film di alta qualità, ricerca |

| CVD a Filamento Caldo (HFCVD) | Filamento ad Alta Temperatura | Deposizione su aree ampie e scalabile | Rivestimenti industriali |

| Altri Metodi | Fiamma, Plasma DC | Applicazioni di nicchia | Esigenze specifiche di substrato o budget |

Pronto a sfruttare l'estrema durezza e biocompatibilità del diamante nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per la deposizione di materiali avanzati. La nostra esperienza può aiutarti a selezionare il metodo CVD e i parametri giusti per ottenere film di diamante superiori per la tua applicazione specifica, che si tratti di utensili da taglio, dispositivi medici o ricerca. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione